فیلتر پرس (Filter press) یکی از تجهیزات کلیدی در صنایع تصفیه و آبگیری است که نقش مهمی در جداسازی جامد از مایع دارد. این دستگاه با ساختاری مقاوم و فشار هیدرولیکی بالا، دوغاب را به کیک جامد و مایع شفاف تبدیل میکند. استفاده از فیلتر پرس علاوه بر کاهش حجم لجن، موجب صرفهجویی در آب، کاهش هزینههای دفع و رعایت الزامات زیست محیطی میشود. این فناوری در صنایع معدنی، سرامیک، شیمیایی و تصفیه فاضلاب، راهحلی مطمئن و اقتصادی برای مدیریت پساب به شمار میرود.

فیلتر پرس چیست؟

فیلتر پرس (Filter press) یا فیلتر فشاری دستگاهی مکانیکی است که با اعمال فشار بالا و استفاده از صفحات فیلتردار، ذرات جامد موجود در دوغاب یا پساب را از فاز مایع جدا میکند. ساختار آن شامل شاسی فولادی، صفحات فیلتری، پارچه مخصوص، پمپ تغذیه و جک هیدرولیک است. در زمان عملکرد، دوغاب وارد محفظه صفحات شده و مایع از منافذ پارچه عبور میکند در حالی که ذرات جامد تجمع یافته و کیک خشک تشکیل میشود. در مدلهای ممبران، فشار اضافی برای کاهش رطوبت نهایی اعمال میشود. بازده بالا، عملکرد پایدار و امکان بازیافت آب، از مزایای اصلی این سیستم است.

انواع فیلتر پرس

فیلتر پرسها براساس نوع عملکرد، فشار کاری و سطح اتوماسیون در چند گروه اصلی طراحی میشوند. انتخاب مدل مناسب به دبی، نوع دوغاب، رطوبت نهایی کیک و شرایط بهرهبرداری بستگی دارد. از نظر ساختاری، رایجترین مدلها شامل دستی، هیدرولیکی، اتوماتیک، چمبر و ممبران هستند. در کاربردهای خاص نیز از مدلهای قاب و صفحه یا نیمهاتومات استفاده میشود.

فیلتر پرس دستی

در این رده بستن و آب بندی با جک پیچی یا هندویل انجام می شود و واحد هیدرولیک وجود ندارد. تعداد صفحه و سطح فیلتراسیون محدود است و اندازه های متداول از ۲۰×۲۰ تا ۶۰×۶۰ سانتی متر برای کارگاه، آزمایشگاه و پایلوت به کار می رود. مزیت اصلی سادگی و سرمایه اولیه کم است. در مقابل، طولانی بودن سیکل، وابستگی به مهارت اپراتور و یکنواختی کمتر فشار از محدودیت هاست. در هر حالت وجود پمپ تغذیه دوغاب ضروری است.

فیلترپرس هیدرولیکی

فیلتر پرس تمام اتوماتیک

در این سیستم، کنترلر PLC تمامی مراحل از فیلتراسیون تا تخلیه کیک را مدیریت میکند. صفحات بهصورت خودکار باز و بسته میشوند و پارچهها نیز شستشو میگردند. طراحی اتوماتیک، خطای انسانی را حذف کرده و بهرهوری را به حداکثر میرساند. این مدل برای کار مداوم و ظرفیتهای بالا در معادن، صنایع غذایی و تصفیهخانهها مناسب است.

فیلتر پرس چمبر

در طراحی چمبر، هر صفحه دارای فرو رفتگی است که پس از بسته شدن صفحات، حجم ثابتی از کیک در آن تشکیل میشود. این ساختار ساده و کمهزینه است و برای طیف وسیعی از دوغابها به کار میرود. راندمان آبگیری در این مدل حدود ۶۰ تا ۷۰ درصد است و نگهداری آن آسانتر از سایر مدلها است.

فیلتر پرس ممبران

در مدل ممبران، پس از پر شدن محفظهها و تشکیل کیک، مرحله دوم فشردهسازی با انبساط غشای داخلی انجام میشود. این فرآیند رطوبت نهایی را بهطور چشمگیر کاهش میدهد و کیک خشکتر تولید میکند. این سیستم برای کاربردهایی که ارزش مایع یا کیک بالا است، مانند صنایع معدنی و شیمیایی، بهترین انتخاب است.

نکته فنی انتخاب: مدل دستی برای پایلوت و ظرفیت کم مناسب است؛ هیدرولیکی یا نیمه اتوماتیک انتخاب غالب خطوط صنعتی است؛ تمام اتوماتیک برای دبی بالا و کمترین مداخله انسانی به کار میرود. اگر هزینه اولیه و سادگی اولویت دارد و رطوبت کیک استاندارد کافی است، چمبر اقتصادی و مطمئن است؛ اگر به کیک خشک تر و چرخه کوتاه تر نیاز هستش، ممبران مزیت معنادار میدهد. نتیجه نهایی علاوه بر نوع دستگاه به ماهیت دوغاب، شرطی سازی شیمیایی، پارچه فیلتر و تنظیمات فشار و پمپاژ بستگی دارد.

فیلتر پرس چدنی

فیلتر پرس چدنی با صفحات ساختهشده از چدن طراحی میشود تا مقاومت دمایی و مکانیکی دستگاه در شرایط سخت افزایش یابد. این مدل برای فرآیندهایی که دمای سیال بیش از ۱۰۰ درجه سانتیگراد است یا ترکیبات خورنده وجود دارد، گزینهای ایدهآل محسوب میشود. وزن زیاد صفحات چدنی نیازمند شاسی تقویتشده، جک پرقدرت و یاتاقان مقاوم است. به دلیل زمانبر بودن ریختهگری صفحات و پرداخت نهایی، قیمت این مدل بالاتر است، اما عمر طولانی و پایداری عملکرد آن هزینه اولیه را جبران میکند. کاربرد اصلی آن در صنایع نفت، شیمیایی، سرامیک، خاک صنعتی، کائولن و فاضلابهای خاص است.

فیلتر پرس معدن

در معادن، حجم بالای دوغاب و ذرات جامد نیاز به فیلتر پرسهای بزرگ و مقاوم دارد. فیلتر پرس معدن با صفحات وسیع، جکهای پرقدرت و پمپهای تغذیه با دبی بالا ساخته میشود تا آبگیری از پساب معدنی با کارایی بالا انجام گیرد. معمولاً در کنار این سیستم از تیکنر، کلاریفایر و تزریق فلوکولانت برای تهنشینی بهتر ذرات استفاده میشود. طراحی صنعتی این مدل امکان تصفیه حجمهای بالا و کار مداوم در شرایط سخت را فراهم میکند. در معادن زغالسنگ، فلزات و سنگبریها، استفاده از فیلتر پرس معدن به دلیل بازده آبگیری بالا و صرفهجویی در منابع آبی الزامی است.

فیلتر پرس آزمایشگاهی

فیلتر پرس آزمایشگاهی نسخه کوچک و دقیق دستگاههای صنعتی است که برای تست، تحقیق و تعیین پارامترهای فرایندی استفاده میشود. این مدل معمولاً از چند صفحه با ابعاد ۲۰×۲۰ یا ۳۰×۳۰ سانتیمتر تشکیل شده و به صورت دستی یا نیمهاتوماتیک کار میکند. هدف از استفاده آن بررسی رفتار دوغاب، تعیین زمان سیکل، انتخاب نوع پارچه، ارزیابی فشار بهینه و دستیابی به شرایط مطلوب فیلتراسیون در مقیاس کوچک پیش از طراحی خط اصلی است.

این دستگاه در آزمایشگاههای تحقیقاتی، دانشگاهی، صنایع شیمیایی، دارویی، معدنی و تصفیهخانهها برای شبیهسازی شرایط عملیاتی واقعی کاربرد دارد. فیلتر پرس آزمایشگاهی رهاب سازه با طراحی مستحکم، دقت بالا در کنترل فشار و قابلیت اندازهگیری پارامترهای کلیدی، ابزار قابل اعتمادی برای انتخاب و بهینهسازی فرآیندهای صنعتی در مقیاس پایلوت است.

تفاوت فیلتر پرس چمبر و ممبران

فیلتر پرس چمبر طراحی سادهتری دارد. هر صفحه یک حفره ثابت ایجاد میکند و پمپ تغذیه فشار لازم برای فیلتراسیون را تأمین میکند. این مدل هزینه اولیه کمتر، قطعات مکانیکی سادهتر و نگهداری آسانتری دارد و برای دوغابهای غیرچسبنده انتخاب اقتصادیتری است. با افزودن دمش هوا یا شستشوی کیک، میتوان رطوبت نهایی را کاهش داد و فیلتریت شفافتری به دست آورد.

در فیلتر پرس ممبران، پس از تشکیل کیک مرحله دوم فشردهسازی انجام میشود. غشای انعطافپذیر هر صفحه با هوا یا آب منبسط شده و فشار یکنواختی بر کیک وارد میکند تا آب باقیمانده خارج شود. این فناوری رطوبت نهایی را کاهش داده، زمان سیکل را کوتاهتر میکند و برای دوغابهای ریزدانه یا چسبنده گزینه بهتری است.

در مقایسه، چمبر سادهتر و ارزانتر است اما ممبران خروجی خشکتر و چرخه سریعتر ارائه میدهد. انتخاب بین این دو مدل به نوع دوغاب، هدف رطوبت، ظرفیت و شرایط کاری پروژه بستگی دارد.

طرز کار فیلتر پرس

فیلتر پرس با مکانیزم فشار بین صفحات کار میکند. فشار مورد نیاز توسط جک هیدرولیک تامین میشود و فرآیند در چند مرحله متوالی انجام میگیرد تا جداسازی کامل جامد از مایع بهدست آید. در پایان، خروجی شامل فیلتریت شفاف و کیک خشک است که حمل و دفع آن سادهتر و اقتصادیتر میشود.

بستن صفحات و آببندی

در آغاز، صفحات فیلتر روی شاسی در یک راستا قرار میگیرند و جک هیدرولیک با اعمال فشار، آببندی کامل را تضمین میکند. این کار مانع از نشتی در زمان فیلتراسیون میشود و محیطی ایزوله برای ورود دوغاب فراهم میسازد.

تغذیه و فیلتراسیون

پمپ تغذیه، دوغاب یا لجن را به فضای بین صفحات وارد میکند. مایع از میان پارچه فیلتری عبور کرده و از مجاری خروجی تخلیه میشود، در حالیکه ذرات جامد روی سطح پارچه باقی میمانند و به تدریج به لایهای متراکم (کیک) تبدیل میشوند. با افزایش ضخامت کیک، فشار افزایش و دبی جریان کاهش مییابد تا فیلتراسیون کامل شود.

فشردهسازی و آبگیری

در فیلتر پرس های ممبران، مرحله دوم فشرده سازی انجام میشود. غشای انعطاف پذیر صفحات با فشار هوا یا آب منبسط میشود و آب محبوس در کیک را خارج میکند. این مرحله باعث کاهش محسوس رطوبت و افزایش سرعت سیکل میشود.

تخلیه و شستشوی پارچه

پس از اتمام فرآیند، صفحات به صورت دستی یا اتوماتیک باز میشوند و کیک به کمک وزن خود یا لرزش صفحات جدا میگردد. سپس برای حفظ راندمان، پارچه ها شستشو میشوند تا نفوذپذیری اولیه بازگردد.

در مدل های صنعتی، شتاب دهنده های صفحه و سیستم های تخلیه خودکار، کل فرآیند را سریع تر و بینیاز از اپراتور انسانی میکنند. فیلتر پرس های صنعتی می توانند به صورت تمام اتوماتیک در محیط های خشن مانند معادن، صنایع معدنی و کارخانه های شیمیایی به شکل ۲۴ ساعته کار کنند.

اجزای اصلی و ساختار فیلتر پرس

فیلتر پرس از مجموعهای از اجزای مکانیکی، هیدرولیکی و الکتریکی تشکیل شده که هماهنگی دقیق میان آنها عملکرد پایدار، آببندی مطمئن و فیلتراسیون مؤثر را تضمین میکند. در ادامه، ساختار و وظیفه هر بخش بهصورت مهندسی و دقیق تشریح شده است.

فریم و سازه نگهدارنده

فریم فولادی یا استنلس، بخش پایه دستگاه است که تمامی قطعات بر روی آن سوار میشوند. این سازه باید استحکام محوری کافی برای تحمل وزن صفحات و نیروی فشاری جک داشته باشد. در محیطهای صنعتی خورنده، از فولاد ضدزنگ یا رنگ اپوکسی مقاوم برای پوششدهی سطوح استفاده میشود تا دوام مکانیکی و شیمیایی سازه حفظ شود.

صفحات فیلتراسیون

صفحات فیلتر بهعنوان هسته اصلی فرآیند جداسازی عمل میکنند. جنس معمول آنها پلیپروپیلن صنعتی تقویتشده است و در شرایط خاص از چدن یا آلیاژهای مقاوم حرارتی استفاده میشود. طراحی برجستگی سطح، کانالهای ورودی و خروجی و نوع صفحه (چمبر یا ممبران) مستقیماً بر افت فشار، زمان سیکل و کیفیت کیک تأثیر دارد.

پارچه فیلتر

پارچه جداساز بین فاز مایع و جامد است و از مواد پلیمری نظیر پلیآمید، پلیاستر یا پلیپروپیلن با بافتهای مختلف تولید میشود. انتخاب صحیح پارچه باید براساس دما، pH، شکل ذرات و نیاز به شستشوی مکرر انجام شود. استحکام بافت و نحوه نصب روی صفحات نقش مستقیم در پایداری سیکل و یکنواختی فیلتراسیون دارد.

واحد هیدرولیک

این بخش وظیفه تأمین نیروی لازم برای فشردهسازی صفحات را دارد و شامل پمپ هیدرولیک، شیر کنترل فشار، مخزن روغن، جک و سیستم ایمنی است. وظیفه اصلی آن حفظ فشار ثابت در طول سیکل و جلوگیری از جابجایی صفحات در اثر افت فشار است. پایداری عملکرد این واحد عامل کلیدی در جلوگیری از نشتی و افزایش عمر آببندیها محسوب میشود.

سامانه تغذیه دوغاب

پمپ تغذیه، دوغاب را با فشار مناسب به محفظههای فیلتر تزریق میکند. در کاربردهای با غلظت بالا از پمپهای جابجایی مثبت مانند دیافراگمی، پیستونی یا مونو استفاده میشود و برای محلولهای رقیقتر پمپ سانتریفیوژ مناسبتر است. الگوی فشاردهی دو مرحلهای (ابتدا دبی بالا و سپس فشار زیاد) باعث تشکیل کیک یکنواخت و راندمان بالاتر میشود.

سیستم کنترل و تابلو برق

تابلو کنترل مدیریت توالی عملکرد دستگاه، حفاظت الکتریکی و کنترل فشار را بر عهده دارد. اجزای کلیدی شامل PLC، HMI، سنسور فشار، کنترل فاز، رلههای حفاظتی و درایو کنترل پمپ است. در مدلهای صنعتی، سیستمهای مانیتورینگ لحظهای فشار و جریان نیز برای بهینهسازی چرخه تعبیه میشوند.

تجهیزات تکمیلی

- ویبراتور یا کاردک برای کیکهای چسبنده

- سامانه شستشوی خودکار پارچهها با نازل فشار بالا

- مدار دمش هوا و سیستم انبساط غشا در مدل ممبران

- مکانیزم جابجایی خودکار صفحات برای کاهش زمان تخلیه

- سینی جمعآوری فیلتریت و نوار نقاله یا هاپر تخلیه برای انتقال کیک

نکته مهندسی: پایداری عملکرد زمانی حاصل میشود که سختی شاسی، کیفیت صفحه و پارچه، منحنی فشار پمپ و منطق کنترل با نوع دوغاب هماهنگ باشند. تمرکز بر یک جزء و بیتوجهی به سایر بخشها باعث افزایش زمان سیکل و بالا رفتن رطوبت نهایی کیک خواهد شد.

کاربرد فیلتر پرس

- قند و شکر: فشرده سازی تفاله نیشکر و چغندر برای کاهش رطوبت و سهولت حمل.

- فولاد سازی و آبکاری: حذف فلزات سنگین و بازیافت آب خنک کاری و پساب صنعتی.

- نوشیدنی ها و عصاره ها: شفاف سازی آبمیوه، شربت، روغن خوراکی و مایعات تخمیری.

- کارخانجات شیمیایی: جداسازی املاح، رنگدانه و مواد تبلور یافته در فرآیند های واکنشی.

- سیمان و آسفالت: آبگیری دوغاب تولیدی و کاهش مصرف آب در خطوط آمادهسازی مصالح.

- داروسازی: تصفیه محلولهای حساس و دستیابی به ذرات یکنواخت با حداقل آلودگی متقاطع.

- معدن و کنسانتره: آبگیری از لجن باطله، بازیافت آب مدار و جداسازی جامدات ریزدانه در خطوط فرآوری.

- پالایشگاه و پتروشیمی: تفکیک ذرات جامد کاتالیستی، حذف آلودگی از پساب پالایشی و بهبود کیفیت خروجی

- کاشی، سرامیک و سنگبری: جداسازی گل و لعاب، کاهش بار مواد جامد در مدار و برگشت آب تصفیهشده به چرخه.

- صنایع کشاورزی، دامداری و کشتارگاه ها: آبگیری لجن آلی برای کاهش بو، بار آلودگی و دستیابی به شرایط بهداشتی در مدیریت پسماند.

- صنایع انرژی و نیروگاهی: در نیروگاهها برای آبگیری از لجن فرآیندی، تصفیه آب بویلر و کاهش حجم پسماند پیش از دفن نهایی استفاده میشود.

- صنایع نساجی و رنگرزی: تصفیه پساب حاوی رنگ، الیاف و مواد شیمیایی محلول با فیلتراسیون مکانیکی، کاهش بار آلودگی و امکان بازیافت آب فرآیندی.

- کاربردهای خاص و آزمایشگاهی: در پروژههای تحقیقاتی، پایلوت و کارگاههای کوچک جهت بررسی رفتار فیلتراسیون انواع دوغاب و طراحی سیستمهای صنعتی در مقیاس واقعی.

- بخش آب و فاضلاب شهری و صنعتی: در مرحله نهایی تصفیهخانهها، فیلتر پرس وظیفه آبگیری از لجن غلیظ را دارد تا حجم و هزینه حمل کاهش یافته و آب زلال برای بازچرخانی در مدار آماده شود.

نکته انتخاب: انتخاب جنس صفحه، نوع پارچه و منحنی فشار پمپ باید بر اساس ماهیت دوغاب و هدف فرآیند انجام شود. استفاده از فیلتر پرس بدون تطبیق پارامترهای کاری با شرایط واقعی، باعث افزایش رطوبت کیک و افت راندمان خواهد شد.

محاسبه ظرفیت فیلتر پرس

برای محاسبه ظرفیت فیلتر پرس، لازم است که ابتدا پارامترهای مختلفی همچون نوع صنعت، دما، چگالی، غلظت و دبی سیال ورودی را در نظر بگیرید. این اطلاعات برای انتخاب صحیح اجزای دستگاه و همچنین ظرفیت فیلتر پرس بسیار حیاتی هستند. محاسبات صحیح به شما این امکان را میدهد تا ظرفیت بهینه دستگاه را انتخاب کرده و عملکرد آن را به حداکثر برسانید.

- مقدار مواد جامد: درصد مواد جامد در لجن (بر حسب وزن). این پارامتر براساس نوع لجن و فرآیند موجود تعیین میشود.

- مقدار لجن در هر چرخه: حجم لجن که باید پردازش شود. این مقدار براساس دبی ورودی و میزان لجن موجود در فرآیند تعیین میشود.

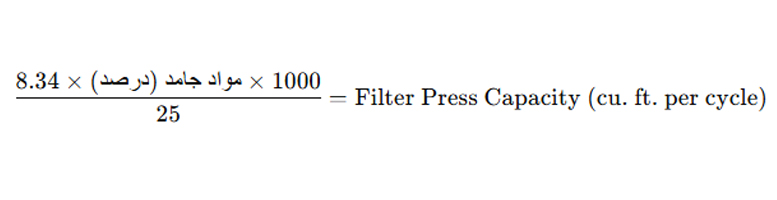

پس از تعیین این دو مقدار، میتوانید با استفاده از فرمول زیر ظرفیت فیلتر پرس را محاسبه کنید:

در این فرمول، ۱۰۰۰ نشان دهنده مقدار کل گالن ورودی در هر چرخه است. ۰.۰۱ درصد مواد جامد، ۸.۳۴ وزن مخصوص مواد (وزن هر گالن) و ۲۵ تعداد فوت مکعب ظرفیت مورد نظر است. این فرمول به شما کمک میکند تا ظرفیت فیلتر پرس را براساس مشخصات لجن و مواد جامد محاسبه کنید. برای محاسبه دقیق ظرفیت فیلتر پرس براساس نیازهای خاص خود، میتوانید از ابزار محاسبه آنلاین ظرفیت فیلتر پرس استفاده کنید.

مزایای کلیدی فیلتر پرس

- پایداری عملکرد و قابلیت اعتماد بالا: فیلتر پرس موجب آبگیری مداوم و با کیفیت پایدار در طول فرآیند میشود.

- کاهش نیاز به نیروی انسانی: در فیلتر پرسهای مدل اتوماتیک و نیمهاتوماتیک، نیاز به نیروی انسانی کاهش مییابد.

- بهینهسازی مصرف انرژی: فیلتر پرس نسبت به سیستمهای دوار پرسرعت مانند سانتریفیوژ، مصرف انرژی کمتری دارد.

- کاهش هزینه حمل و دفع پسماند: به دلیل تولید کیک با رطوبت کمتر، هزینههای حمل، انبارداری و دفن پسماند کاهش مییابد.

- حفاظت از تجهیزات: دستگاههای فیلتر پرس به دلیل جداسازی مؤثر ذرات ساینده، از پمپها، ولوها و مبدلها محافظت میکنند.

- بازیابی آب و کاهش مصرف منابع طبیعی: فیلتر پرس امکان بازیافت آب فرآیندی را فراهم میکند و مصرف آب تازه را کاهش میدهد.

- کاربری ساده و تکرار پذیری چرخه: استفاده از سیستمهای اتوماسیون مانند PLC و HMI بهرهبرداری را ساده و فرآیندهای تکراری را پایدار میکند.

- کاهش هزینه های نگهداری و تعمیرات: طراحی ساده و مکانیک مستحکم فیلتر پرس باعث کاهش نیاز به تعمیرات و هزینههای نگهداری میشود.

- کاهش نیاز به استخر های ته نشینی: استفاده از فیلتر پرس نیاز به استخرهای تهنشینی بزرگ را کاهش میدهد و ریسکهای بهرهبرداری از آنها را کم میکند.

- کاهش بار آلایندگی و رعایت استاندارد های زیست محیطی: فیلتر پرس با حذف فلزات سنگین و رسوبات به رعایت استانداردهای زیستمحیطی کمک میکند.

- دستیابی به کیک خشک تر و چرخه کوتاه تر: در مدل ممبران، اضافه شدن مرحله فشردهسازی (membrane squeeze) باعث کاهش رطوبت کیک و زمان سیکل میشود.

- معماری ماژولار و انعطاف پذیری بالا: فیلتر پرس به دلیل طراحی ماژولار، امکان افزایش ظرفیت و افزودن تجهیزات جانبی مانند سیستم شستشوی پارچه و دمش هوا را دارد.

یادداشت اجرایی کوتاه: تحقق کامل مزایا وابسته به شرطی سازی شیمیایی درست، انتخاب پارچه مناسب و تنظیم فشار و دبی پمپ متناسب با ماهیت دوغاب است.

نکات مهم در استفاده از فیلتر پرس

اگرچه فیلتر پرس یک دستگاه کارآمد برای جداسازی جامدات از مایعات است، در برخی موارد خاص ممکن است با چالشهایی مواجه شود که باید به آنها توجه کرد.

- مقاومت در برابر دوغابهای خاص: فیلتر پرس برای دوغابهای با ویژگیهای خاص مانند اسیدی بودن یا چسبندگی بالا ممکن است دچار آسیب در صفحات و پارچهها شود. در چنین مواردی، استفاده از پارچهها و صفحات مقاومتر و همچنین بررسی گزینههای جایگزین مانند فیلتر پرسهای اسکرو میتواند راهحلی موثر باشد.

- نگهداری و تمیزکاری منظم: عملکرد بهینه فیلتر پرس بستگی زیادی به نگهداری و تمیزکاری منظم دستگاه دارد. در صورت عدم شستشو و تمیزکاری به موقع، عملکرد دستگاه کاهش مییابد. بنابراین، پیگیری مستمر برنامههای نگهداری و شستشوی دورهای از مهمترین عواملی است که به کارایی بلندمدت دستگاه کمک میکند.

- صدای پمپ هیدرولیک: پمپ هیدرولیک فیلتر پرس در برخی مدلها ممکن است صدای زیادی تولید کند. این امر به ویژه در محیطهای کاری پر سر و صدا یا مکانهای حساس به صدا باید مدنظر قرار گیرد. اگرچه این موضوع تأثیر منفی روی عملکرد دستگاه ندارد، در برخی صنایع ممکن است نیاز به تدابیر خاص برای کاهش نویز باشد.

- فرآیند تخلیه کیک: یکی از نکات مهم در استفاده از فیلتر پرس، انجام عملیات تخلیه کیک بلافاصله پس از اتمام سیکل آبگیری است. در غیر این صورت، کیک به پارچه میچسبد که میتواند فرآیند تخلیه و تمیزکاری را دشوار و زمانبر کند. لذا توجه به زمانبندی تخلیه و تمیزکاری منظم میتواند عمر دستگاه و پارچهها را افزایش دهد.

- انتخاب پارچه و نیاز به تعویض دورهای: بسته به نوع دوغاب، انتخاب مناسب پارچه با دقت بالا ضروری است. هرچند این انتخاب در ابتدا ممکن است نیاز به آزمایشهای متعدد داشته باشد، اما انتخاب صحیح پارچه باعث افزایش طول عمر دستگاه و بهبود عملکرد آن در طولانیمدت خواهد شد. پارچههای با کیفیت بالا و متناسب با نوع مواد در حال تصفیه، در کاهش هزینههای نگهداری و تعویض مؤثر هستند.

طراحی فیلترپرس

طراحی فیلتر پرس با شناخت دقیق دوغاب آغاز میشود. درصد جامد، توزیع ذرات، دما و بازه ph تعیین میکند چه رطوبتی از کیک و چه شفافیتی از فیلترات دست یافتنی است. بر اساس همین دادهها، نوع صفحه انتخاب میشود. اگر سادگی ساخت، سرمایه اولیه کمتر و سرویس آسان مهم باشد، چمبر انتخاب منطقی است. اگر هدف کیک خشک تر و زمان سیکل کوتاه تر باشد، ممبران مزیت ایجاد میکند. اندازه و تعداد صفحات با توجه به ظرفیت مورد نیاز، ضخامت کیک و محدودیت فضا تعیین میشود تا حجم کیک هر سیکل به هدف عملیاتی برسد.

پارچه فیلتر بر اساس ph، دما و اندازه ذره از میان pp یا pes یا pa انتخاب میشود. مش درشت دبی را بالا میبرد و از شفافیت میکاهد. مش ریز دبی را کم میکند و شفافیت را بهتر میکند. نصب دقیق پارچه برای آب بندی یکنواخت و تخلیه آسان کیک ضروری است. سیستم تغذیه با توجه به ویسکوزیته و فشار نهایی انتخاب میشود. پروفایل پمپاژ مرحله ای بهترین نتیجه را میدهد؛ ابتدا دبی بالا و فشار کم برای پر شدن سریع، سپس دبی کمتر و فشار بالاتر برای تکمیل آبگیری. سطح اتوماسیون باید با مقیاس تولید و نیروی انسانی هماهنگ باشد.

مدل دستی برای ظرفیت کم اقتصادی است. سازه هیدرولیک در خطوط صنعتی پایداری و کنترل فشار مناسب ایجاد میکند. نسخه اتومات با plc و hmi چرخه را تکرارپذیر میکند و وابستگی به اپراتور را کاهش میدهد. افزونههایی مانند دمش هوا، شستشوی پارچه و جابجایی مکانیزه صفحات براساس کیفیت فیلترات و زمان تخلیه انتخاب میشود. خروجی طراحی یک بسته مشخصات روشن است که مدل، اندازه و تعداد صفحات، نوع صفحه، جنس و مش پارچه، نوع و توان پمپ، پروفایل پمپاژ، سطح اتوماسیون و الزامات نصب را شامل میشود تا فیلتر پرس از اولین سیکل پایدار کار کند.

نحوه تخلیه کیک فیلتر پرس

تخلیه فیلتر پرس مرحله پایانی هر سیکل فیلتراسیون است که در آن، کیکهای فشردهشده از بین صفحات جدا میشوند. بسته به طراحی دستگاه، تخلیه به دو روش مدار باز و مدار بسته انجام میشود. در سیستم مدار باز، مایع تصفیهشده از هر صفحه مستقیماً خارج میشود و امکان مشاهده و کنترل عملکرد صفحات بهصورت جداگانه وجود دارد. این روش برای کاربردهای عمومی و محیطهای صنعتی متداول است. در مقابل، در مدار بسته، فاز مایع از همه صفحات جمعآوری و از یک مسیر مشترک تخلیه میشود که برای مواد سمی، بدبو یا فرار مناسبتر است. در مدلهای صنعتی، سیستم تخلیه میتواند بهصورت دستی، نیمهاتوماتیک یا تماماتوماتیک با مکانیزم صفحهکش، لرزاننده و نوار نقاله انجام شود تا سرعت تخلیه افزایش یابد و چسبندگی مواد کاهش پیدا کند.

قیمت فیلتر پرس

قیمت فیلتر پرس ثابت نیست و براساس ظرفیت، نوع صفحه، سطح اتوماسیون و جزئیات ساخت تعیین میشود. افزایش مساحت فیلتراسیون و ضخامت کیک نیاز به شاسی مقاومتر، پمپ پرقدرتتر و سیستم هیدرولیک دقیقتر دارد و بهطور طبیعی قیمت را افزایش میدهد. در میان فناوریهای موجود، مدل چمبر اقتصادی تر است و نگهداری سادهتری دارد، در حالیکه ممبران به دلیل رطوبت نهایی کمتر و زمان سیکل کوتاهتر، گزینهای صنعتیتر با هزینه اولیه بالاتر محسوب میشود.

از نظر اتوماسیون، مدل دستی کمهزینهترین است، سازههای هیدرولیک در بازه میانی قرار میگیرند، و نسخههای تماماتوماتیک با کنترل PLC و HMI هرچند گرانترند، اما با کاهش نیروی انسانی و افزایش یکنواختی چرخه، هزینه عملیاتی را بهطور چشمگیری پایین میآورند.

جنس صفحه فیلتر پرس نیز نقش کلیدی دارد؛ پلی پروپیلن انتخاب پایه و مقرون به صرفه است، در حالیکه برای محیط های با دمای بالا یا خورندگی زیاد از چدن یا استیل ضدزنگ استفاده میشود. کیفیت پارچه، برند تجهیزات هیدرولیک و الکتریکی، و نوع پوشش ضدخوردگی از دیگر عوامل مؤثر بر قیمت نهایی هستند. همچنین گزینههای جانبی نظیر شستشوی پارچه، دمش هوا، سیستم مکانیزه جابجایی صفحات، سینی چکهگیر، کلکتور، نوار نقاله تخلیه، حمل و نصب نهایی میتوانند قیمت را تغییر دهند.

قیمت فیلتر پرس گروه تولیدی صنعتی بازرگانی رهاب سازه

بهای فیلترپرس کوچک آزمایشگاهی (۲۰×۲۰): ۲۰۰ میلیون تومان

ارزش فیلتر پرس نیمه صنعتی (۴۰×۴۰ و ۶۰×۶۰ و ۸۰ ×۸۰): از ۳۲۰ تا ۶۰۰ میلیون تومان

قیمت فیلترپرس صنعتی تمام اتوماتیک ( ۱۰۰×۱۰۰ و ۱۲۰×۱۲۰): از ۹۰۰ تا ۱.۸۰۰ میلیارد تومان

همچنین نرخ روز فیلتر پرس های صنعتی بسیار بزرگ (۱۵۰×۱۵۰): از ۳.۰۰۰ تا ۵.۰۰۰ میلیارد تومان

در انتها، سوالات پرتکراری که کاربران درباره فیلتر پرس مطرح کردهاند را به اشتراک میگذاریم.

سوالات متداول (FAQ)

ظرفیت فیلتر پرس چگونه محاسبه میشود؟

ظرفیت نهایی به دبی ورودی، درصد مواد جامد، تعداد صفحات، ضخامت کیک و زمان هر سیکل بستگی دارد. هرچه خوراک رقیقتر یا حجم بیشتری داشته باشد، نیاز به صفحات بیشتر و دستگاه بزرگتر است. برای دقت بیشتر میتوان از ابزار محاسبه ظرفیت استفاده کرد.

تفاوت فیلتر پرس چمبر و ممبران در چیست؟

چمبر ساختار ساده و اقتصادی دارد و برای کاربردهای عمومی مناسب است. ممبران با اعمال فشار ثانویه، رطوبت نهایی کیک را کاهش میدهد و زمان سیکل را کوتاهتر میکند. انتخاب بین این دو به نوع دوغاب و هدف فیلتراسیون بستگی دارد.

چه نوع پارچهای برای فیلتر پرس مناسب است؟

انتخاب پارچه به دما، pH و اندازه ذرات بستگی دارد. معمولاً پارچههای پلی پروپیلن برای بیشتر دوغابها استفاده میشوند. در شرایط خاص، پارچههای پلی استر یا نایلون با مقاومت شیمیایی و دمایی بالا انتخاب میشوند.

آیا پیش تصفیه قبل از فیلتر پرس لازم است؟

بله، در بسیاری از فرآیندها تزریق فلوکولانت یا تنظیم pH پیش از ورود دوغاب باعث تشکیل لختههای پایدارتر، افزایش دبی و جلوگیری از گرفتگی پارچه میشود. در برخی صنایع از مواد فیلتر کمکی مانند دیاتومیت نیز استفاده میشود.

علت نشتی بین صفحات چیست و چطور رفع میشود؟

چروک پارچه، آلودگی نشیمنگاه، همراستا نبودن صفحات یا فرسودگی پکینگ از دلایل اصلی نشتی است. با تمیز کردن سطوح، تنظیم فشار جک و تعویض پکینگ میتوان مشکل را برطرف کرد.

هزینه نگهداری فیلتر پرس چقدر است؟

هزینه کلی شامل مصرف پلیمر، شستشوی پارچه، سرویس پمپ و سیستم هیدرولیک است. مدلهای اتوماتیک در ابتدا گرانترند ولی با کاهش نیروی انسانی و افزایش راندمان، در بلندمدت اقتصادیتر هستند.

رطوبت نهایی کیک چقدر است و چگونه کاهش مییابد؟

رطوبت به نوع دوغاب و طراحی سیستم بستگی دارد. لجنهای آلی حدود ۶۵ تا ۸۰ درصد و مواد معدنی ۱۰ تا ۲۵ درصد رطوبت دارند. برای کاهش بیشتر، میتوان از صفحات ممبران و دمش هوای انتهایی استفاده کرد.