کویل مسی یکی از اجزای مهم سامانه های تهویه و گرمایش است. وظیفه اصلی آن انتقال سریع و مطمئن حرارت بین سیالات مختلف است. رسانایی گرمایی بالای مس (حدود ۳۸۰ تا ۴۰۰ وات بر متر کلوین) همراه با دوام مکانیکی و مقاومت در برابر خوردگی، این مبدل را برای چیلر، برج خنک کننده، فن کویل و منابع آب گرم مناسب می کند. وقتی کویل با طراحی مهندسی و افت فشار کنترل شده ساخته شود، عمر مفید آن بیشتر می شود. این ویژگی همچنین مصرف انرژی و هزینه نگهداری را کاهش می دهد. رهاب سازه طراح و سازنده کویل مسی بر اساس استانداردهای روز است. این شرکت با بررسی شرایط کاری و کیفیت سیال، مدل مناسب را مهندسی و تولید می کند. علاوه بر تولید، خدمات مشاوره، نقشه جانمایی و تامین قطعات یدکی نیز ارائه می شود. در ادامه، راهنمای کویل مسی شامل معرفی، نحوه کار، انواع، معیارهای انتخاب و عوامل موثر بر قیمت ارائه خواهد شد.

کویل مسی چیست؟

کویل مسی یک مبدل حرارتی لوله ای است که از ردیف هایی از لوله های رفت و برگشتی ساخته می شود. این کویل بدون اختلاط سیالات، گرما را میان آن ها جابه جا می کند؛ مثلا انتقال حرارت از آب به هوا یا برعکس. در تولید سفارشی، سازنده لوله ها را به شکل U خم می کند. سپس آن ها را داخل قاب فلزی قرار می دهد تا مدار داخلی تمیز، آب بندی شده و قابل سرویس باقی بماند. سیال در گردش می تواند آب، مبرد، بخار یا محلول ضد یخ باشد و انتخاب آن بر اساس فرآیند انجام می شود.

ویژگی برجسته مس، رسانایی حرارتی بسیار بالا و مقاومت مناسب در برابر رسوب و فشار است. این دو ویژگی باعث افزایش طول عمر و کارایی سامانه های برودتی و حرارتی می شود. برای تضمین کیفیت و سازگاری با فشار و دمای کاری، لوله های مخصوص مبرد مطابق استاندارد ASTM B280 ساخته می شوند. در کاربردهای آبی از لوله های مطابق ASTM B88 استفاده می کنند.

این خانواده مبدل ها در آرایش های مارپیچی، حلزونی و فین دار تولید می شوند. در نوع فین دار، لوله های مسی داخل فین های آلومینیومی قرار می گیرند و با انبساط مکانیکی سطح مؤثر انتقال حرارت افزایش می یابد. قطرهای متداول لوله ۳/۸، ۱/۲ و ۵/۸ اینچ است. انتخاب قطر را بر اساس دبی، اختلاف دما، افت فشار مجاز و محدودیت فضا انجام می دهند.

انواع کویل مسی

- کویل کلاف (Annealed Coil)

- کویل فین دار (Fin Tube Coil)

- کویل با روکش پلی اتیلن یا PVC

- کویل صاف (Straight Copper Coil)

- کویل اسپیرال (Spiral Copper Coil)

- کویل دوجداره (Double Wall Copper Coil)

- کویل شیار دار یا فن دار (Inner-Grooved Coil)

- کویل پیش عایق شده (Pre-Insulated Copper Coil)

دسته بندی کویل براساس جنس

- کویل مسی

- کویل استیل

- کویل آلومینیوم

کاربردهای کویل مسی

کویل های مسی به دلیل رسانایی حرارتی بالا، دوام مکانیکی و شکل پذیری مناسب در گستره وسیعی از پروژه های صنعتی، تاسیساتی و تخصصی به کار می روند. انتخاب نوع کویل باید متناسب با ظرفیت، محدودیت فضا و شرایط بهره برداری انجام شود تا بیشترین بازده و کمترین افت فشار به دست آید. در ادامه برخی از کاربردهای رایج معرفی می شود.

کویل مسی چیلر

در چیلرهای هواخنک، بلوک های لوله مسی و فین آلومینیومی گرمای مبرد داغ را به هوای محیط پس می دهند و چرخه تبرید را پایدار نگه می دارند. انتخاب قطر بیرونی ۳/۸، ۱/۲ یا ۵/۸ اینچ، گام فین و تعداد مسیرها را بر اساس دبی مبرد، اختلاف دما و افت فشار مجاز انجام می دهید تا ظرفیت واقعی دستگاه حاصل شود. شیار داخلی لوله سطح مؤثر و آشفتگی جریان را افزایش می دهد و ضریب انتقال حرارت را بالا می برد.

در چیلرهای آب خنک، سازنده معمولا از مبدل های پوسته و لوله با لوله مسی استفاده می کند؛ مبرد در سمت پوسته میعان یا تبخیر انجام می دهد و آب گردش در لوله ها گرما را حمل می کند. کیفیت آب اهمیت زیادی دارد؛ اگر کلرید و سختی بالا باشد، رسوب و خوردگی راندمان را کم می کند. در شرایط خورنده از آلیاژهای مس نیکل یا روکش قلع و برنامه شستشوی دوره ای استفاده کنید. مبردهای رایج HFC و HFO با مس سازگارند؛ برای آمونیاک از مس استفاده نکنید.

کویل مسی کوچک

این مدل برای فضاهای محدود طراحی می شود اما همچنان انتقال حرارت مؤثر را تضمین می کند. لوله های با قطر کم و طراحی فشرده، سطح تبادل حرارت را در حجم محدود افزایش می دهند. به همین دلیل در سیستم های تهویه مطبوع خانگی، تجهیزات سرمایشی سبک و دستگاه های الکترونیکی کاربرد گسترده دارند. استفاده از کویل کوچک منجر به راندمان بالاتر در مقیاس های کوچک، کاهش مصرف انرژی و پایداری عملکرد می شود.

کویل مسی هواساز

در هواسازها، لوله های مسی به عنوان مبدل حرارتی اصلی به کار می روند و انتقال سریع انرژی را میان آب و هوا ممکن می کنند. طراحی مارپیچی یا فین دار سطح تماس مؤثر را افزایش می دهد و راندمان سیستم را بهبود می بخشد. این کویل ها به دلیل مقاومت در برابر رطوبت و خوردگی، در محیط های مرطوب و آلوده عملکرد پایدار دارند. محدوده دمای کاری معمول آن ها از حدود منفی ۱۰ تا ۱۰۰ درجه سانتی گراد و فشار تا ۱۵ بار است که برای بیشتر کاربردهای سرمایشی، گرمایشی و تهویه مطبوع مناسب است.

کویل مسی ۸۵ فوت

سازندگان این مدل را با لوله های مسی به طول ثابت ۸۵ فوت تولید می کنند و آن را در سیستم های تهویه مطبوع، سرمایشی و گرمایشی به عنوان مبدل حرارتی به کار می برند. طول زیاد لوله ها سطح تبادل گرما را افزایش می دهد و به همین دلیل برای پروژه های صنعتی و تجاری با نیاز به ظرفیت بالا گزینه مناسبی است. این کویل ها در شرایط فشار و دمای کاری بالا عملکرد پایدار دارند و به دلیل رسانایی حرارتی مس، انتقال انرژی بین سیالات با راندمان بالا انجام می شود. استفاده از چنین کویل هایی موجب افزایش بازدهی سامانه های HVAC و کاهش مصرف انرژی می گردد.

کویل مسی کندانسور

در کندانسور هوایی، مجموعه لوله و فین با جریان هوای اجباری گرمای مبرد را دفع می کند. برای فضای باز و مناطق مرطوب، پوشش هیدروفیلیک یا اپوکسی روی فین ها چسبندگی قطرات و خوردگی را کم می کند و نظافت پذیری را بهتر می سازد. اگر ذرات معلق زیاد است، گام فین را بازتر بگیرید تا گرفتگی زودرس رخ ندهد و برنامه شستشو را منظم کنید. مس نسبت به گزینه های یکپارچه آلومینیومی تعمیرپذیری بهتری دارد و نشتی های موضعی را سریع تر رفع می کنید.

در کندانسور آبی، لوله مسی با انتقال حرارت بالا اندازه مبدل را کوچک تر می کند و افت فشار را پایین نگه می دارد. برای آب دریا یا پساب های خورنده، انتخاب متریال را با دقت انجام دهید و روی پایش pH، کلرید و سرعت جریان حساس باشید تا حفره زایی ایجاد نشود. طراحی درست کلکتورها، نقاط تخلیه و مسیر برس زنی سرعت سرویس را بالا می برد و چرخه بهره برداری را کوتاه نمی کند.

کویل مسی کوره القایی

کویل مسی در کوره های القایی وظیفه اصلی انتقال انرژی الکترومغناطیسی به بار فلزی و ایجاد گرمایش سریع را بر عهده دارد. اپراتور یا سازنده، لوله های مسی با رسانایی بالا را به صورت منظم دور هسته کوره می پیچد تا میدان مغناطیسی یکنواخت شکل بگیرد و ذوب یا تغییر دمای فلزات با کنترل دقیق انجام شود. این کویل ها مقاومت مکانیکی و حرارتی بالایی دارند و دماهای بالای ۱۰۰۰ درجه سانتی گراد و فشارهای کاری سنگین را تحمل می کنند. به همین دلیل در صنایع ذوب فولاد، آلومینیوم و فلزات غیر آهنی کاربرد گسترده ای دارند و عمر کاری بالاتر و بازده بهتر نسبت به گزینه های جایگزین ارائه می دهند.

کویل مسی اکسیژن ساز

این نوع کویل از مس بدون اکسیژن (Oxygen Free Copper) با خلوص بالاتر از ۹۹.۹ درصد تولید می شود. مهندسان در مرحله ذوب و ریختهگری اکسیژن را حذف میکنند تا رسانایی حرارتی و الکتریکی افزایش یابد و در دماهای بالا لایه اکسید پایدار تشکیل نشود. سپس لولهها را در شرایط خلأ آنیل میکنند و با سطح داخلی صیقلی میسازند تا انتقال گازهای خالص بدون آلودگی انجام گیرد.

ساختار نرم و انعطاف پذیر این کویل ها امکان خمکاری آسان را فراهم می کند و به همین دلیل در مدارهای اکسیژن طبی، خطوط خلأ صنعتی، سامانه های لیزر و انتقال گازهای خاص مانند هلیوم کاربرد دارند. نبود عناصر مضر مثل سرب و آرسنیک احتمال آلودگی شیمیایی یا واکنش ناخواسته با سیالات حساس را از بین می برد. این کویل ها علاوه بر مقاومت در برابر رطوبت و بسیاری از محیط های خورنده سبک، قابلیت لحیم کاری بدون فلاکس دارند که برای صنایع الکترونیک و نیمه رسانا اهمیت ویژه ای دارد. طراحی داخلی صاف و یکنواخت باعث افت فشار کم و جلوگیری از رسوب گذاری در مسیر گازهای با خلوص بالا می شود.

کویل مسی مبدل حرارتی

کویل مسی مبدل حرارتی با استفاده از لوله های مسی با رسانایی بالا، وظیفه تبادل انرژی میان دو سیال را با راندمان زیاد انجام می دهد. طراحی آن به گونه ای است که گرما از سیال گرم به سیال سرد منتقل شود، بدون آنکه اختلاط یا اتلاف انرژی قابل توجهی رخ دهد. این نوع کویل به دلیل مقاومت در برابر خوردگی، قابلیت کار در دماهای متغیر و تحمل فشار بالا، برای چیلرها، پمپ های حرارتی، سامانه های تهویه و دیگر تجهیزات گرمایشی و سرمایشی انتخابی مطمئن است. طول عمر بالا و امکان کار در محیط های صنعتی سخت، مزیت اصلی این مبدل ها محسوب می شود.

کویل مسی منبع کویل دار

کویل مسی منبع کویل دار با لوله های آلیاژی نوع Cu-DHP و قطر ۱۵ تا ۲۸ میلی متر تولید می شود و با خم کاری دقیق به شکل مارپیچ یا عمودی داخل مخزن نصب می گردد. ضریب انتقال حرارت بالای مس موجب می شود آب ذخیره شده سریع تر گرم شود و انرژی کمتری مصرف گردد. این کویل ها در برابر فشار کاری تا حدود ۱۰ بار و دماهای حداکثر ۱۵۰ درجه سانتی گراد مقاوم هستند و در پروژه های گرمایش غیر مستقیم به کار می روند.

در طراحی، طول و تعداد حلقه ها بر اساس ظرفیت حرارتی منبع و دبی سیال محاسبه می شود. اتصال لوله ها به کلکتورهای بالا و پایین با لحیم کاری نقره یا جوشکاری سخت انجام می گیرد و تست فشار هیدرواستاتیک برای اطمینان از آب بندی صورت می گیرد. چنین کویل هایی در منابع دوجداره، مبدل های حرارتی داخل مخزن و پکیج های گرمایشی مرکزی استفاده می شوند و به دلیل دوام بالا، گزینه ای مطمئن برای سامانه های آب گرم بهداشتی و صنعتی به شمار می آیند.

کویل مسی برج خنک کننده

در برج خنک کننده مدار بسته، کویل مسی نقش سطح تبادل حرارت غیرمستقیم را بر عهده دارد و اجازه می دهد سیال اصلی سیستم بدون تماس مستقیم با هوای آزاد خنک شود. این کویل ها با آرایش افقی یا عمودی در بخش داخلی برج قرار می گیرند و با عبور جریان هوای خنک روی سطح خارجی خود، انرژی را به محیط منتقل می کنند.

لوله مسی به دلیل مقاومت بالا در برابر خوردگی و رسانایی حرارتی عالی، انتقال گرما را با سرعت بیشتری انجام می دهند. این کویل ها توان تحمل فشار کاری تا حدود ۱۰ بار را دارند و در برابر شوک های حرارتی عملکرد پایدار نشان می دهند. به همین دلیل طول عمر برج افزایش می یابد و راندمان کلی سیستم بهبود پیدا می کند. کویل مسی علاوه بر برج های مدار بسته در مدل های هیبریدی نیز به عنوان بخش کلیدی انتقال حرارت ترکیبی مورد استفاده قرار می گیرد و امکان کار در شرایط متغیر اقلیمی و بارهای حرارتی مختلف را فراهم می آورد.

کویل مسی دیگ آب گرم و پکیج

در سامانه های گرمایش غیر مستقیم مانند دیگ های فولادی یا چدنی، کویل مسی وظیفه انتقال حرارت از سیال گرم کننده به آب مصرفی را بر عهده دارد. قرارگیری کویل درون منبع یا به صورت مبدل خارجی باعث می شود فرآیند گرم شدن آب سرعت بیشتری پیدا کند و نیاز به زمان راه اندازی کاهش یابد.

طول و قطر لوله ها با محاسبه دقیق انتخاب می شوند تا سطح تماس افزایش یابد و افت فشار در مدار به حداقل برسد. نتیجه این طراحی بهبود راندمان حرارتی دیگ و کاهش مصرف سوخت است. رسانایی بالای مس و مقاومت آن در برابر رسوب و خوردگی، این کویل ها را برای استفاده در پکیج های حرارتی مرکزی و منابع ذخیره آب گرم به گزینه ای مطمئن تبدیل می کند. این نوع کویل به دلیل ظرفیت انتقال حرارت بالا و طول عمر زیاد، در پروژه های مسکونی و صنعتی که نیاز به تامین پایدار آب گرم دارند به کار می رود و امکان سرویس و نگهداری آسان را نیز فراهم می کند.

کویل مسی در سیستمهای خورشیدی

در منابع دوجداره خورشیدی، کویل مسی نقش رابط حرارتی میان کلکتور و آب ذخیره شده در مخزن را ایفا می کند. مس به دلیل ضریب هدایت بالا، گرمای سیال داغ را سریع جذب کرده و به آب انتقال می دهد، در نتیجه بازده کلی سامانه افزایش می یابد. کویل ها به صورت مارپیچی یا U شکل طراحی می شوند تا سطح تماس بیشتری با آب داشته باشند و انرژی خورشیدی بیشتری منتقل شود. این ساختار علاوه بر افزایش سرعت گرم شدن، موجب کاهش اتلاف حرارتی و بهبود پایداری دمایی در طول شبانه روز می گردد.

به کارگیری کویل مسی در سامانه های گرمایش خورشیدی به ویژه در مناطق با تابش شدید یا نوسانات زیاد دما اهمیت دارد، زیرا علاوه بر دوام مکانیکی، موجب پایداری بیشتر دمای آب و کارایی بالاتر سیستم می شود.

کویل مسی در صنایع الکترونیک و نیمهرسانا

در صنعت الکترونیک، کویل مسی به عنوان یک عنصر کلیدی برای خنک کاری تجهیزات حساس مانند لیزرهای صنعتی، سرورهای پرتوان و ماژول های نیمه رسانا به کار می رود. طراحی دقیق با ابعاد کوچک و سطح انتقال حرارت بالا موجب می شود گرمای تولید شده در تراشه ها و مدارهای مجتمع به سرعت دفع شود و پایداری عملکرد دستگاه ها حفظ گردد.

در این کاربردها معمولا از مس بدون اکسیژن (OFC) استفاده می شود که خلوص بالایی دارد و فاقد عناصر مزاحمی مانند فسفر یا گوگرد است. این خلوص باعث افزایش رسانایی حرارتی و الکتریکی و کاهش مقاومت تماس می شود. نتیجه آن، عملکرد مطمئن در شرایط دمایی و الکترومغناطیسی حساس است. استفاده از کویل مسی در این بخش علاوه بر کنترل دقیق دما، به کاهش نویز الکتریکی و افزایش طول عمر تجهیزات کمک می کند و به همین دلیل در صنایع نیمه رسانا، مخابرات و تجهیزات پزشکی پیشرفته جایگاه ویژه ای دارد.

کویل مسی در صنایع پتروشیمی و شیمیایی

در واحدهای فرایندی نفت و پتروشیمی، مبدل لوله ای مس برای خنک کاری یا گرم کردن جریان های فرایندی در مدارهای بسته به کار می رود. رسانایی حرارتی بالای مس امکان می دهد با حجم کم، تبادل انرژی مؤثر انجام دهید و در سرویس هایی مانند خنک کاری روغن های صنعتی، محلول های گلیکول، آب صنعتی کنترل شده و میعانات سبک به راندمان بالا برسید. در کندانسورها و حلقه های ریکاوری حرارت نیز این کویل ها با سطح تماس زیاد و افت فشار کنترل شده عملکرد پایداری ارائه می کنند.

برای انتخاب متریال، سازگاری شیمیایی را دقیق بررسی کنید. مس در برابر بسیاری از محیط های ملایم دوام خوبی دارد، اما حضور آمونیاک، ترکیبات سولفیدی، کلریدهای شدید یا اسیدهای اکسید کننده می تواند خوردگی را تشدید کند. در چنین شرایطی به جای لوله مس خالص از آلیاژهای مس نیکل، روکش قلع، پوشش اپوکسی روی فین ها یا در نهایت مبدل استیل استفاده کنید. اگر آب در گردش دارید، کیفیت آن را با کنترل pH، سختی و کلرید مدیریت کنید تا رسوب و خوردگی کاهش یابد.

نکات طراحی را از ابتدا در نظر بگیرید: قطر لوله متداول ۳/۸، ۱/۲ یا ۵/۸ اینچ را بر اساس دبی، اختلاف دما و افت فشار مجاز انتخاب کنید؛ فاکتور فولینگ مناسب برای روغن ها و سیالات فرایندی لحاظ کنید؛ کلکتورهای قابل دسترسی و نقاط شستشو پیش بینی کنید تا تمیزکاری ساده شود؛ و پس از ساخت، تست هیدرواستاتیک و نشتی را انجام دهید. با این رویکرد، مبدل حرارتی مسی در سرویس های مناسب، طول عمر بالا و کارایی پایدار ارائه می دهد.

کویل مسی در تجهیزات پزشکی و آزمایشگاهی

در دستگاه های حساس پزشکی و آزمایشگاهی، کویل مسی دمای فرایند را دقیق کنترل می کند و گرما را بدون آلودگی منتقل می کند. تولیدکننده ها برای این سرویس از لوله مسی بدون اکسیژن با سطح داخلی صیقلی استفاده می کنند تا از تجمع آلودگی، باقیمانده شیمیایی و رشد میکروارگانیسم ها جلوگیری شود. این کویل ها در خطوط گازهای طبی، واحدهای آنالیز حرارتی و راکتورهای بیوشیمیایی، به ویژه در خلا یا فشار پایین، عملکرد پایدار ارائه می دهند.

برای تضمین پاکیزگی و اطمینان از کیفیت، لوله ها به صورت تمیز و درپوش دار تحویل می رسند و مونتاژکار اتصال ها را با لحیم کاری سخت آلیاژ نقره، بدون استفاده از فلاکس، انجام می دهد. استفاده از مس بدون اکسیژن علاوه بر رسانایی بالا، احتمال واکنش ناخواسته با سیالات حساس را کاهش می دهد و افت فشار کم در مسیرهای با خلوص بالا ایجاد می کند. در پروژه های بیمارستانی، معمولا مشخصات معادل استانداردهای رایج مثل ASTM B819 یا EN 13348 برای لوله های سرویس گاز طبی ملاک انتخاب قرار می گیرد.

مزایای کویلهای مسی

- بازیافت پذیری و اثر زیست محیطی کمتر: مس به طور کامل قابل بازیافت است و چرخه عمر پایینی از نظر اتلاف مواد دارد.

- انعطاف پذیری و شکل دهی آسان: شعاع خم کم و قابلیت فرم دهی بالا، تعداد اتصالات را کم می کند و نصب را در فضاهای محدود ساده تر می سازد.

- کاهش مصرف انرژی: ضریب انتقال حرارت بهتر، توان فن یا کمپرسور را کم می کند، زمان پیش گرمایش یا پیش سرمایش کوتاه می شود و هزینه انرژی پایین می آید.

- سازگار با کاربردهای حساس: استفاده از مس بدون اکسیژن برای گازهای طبی و فرایندهای آزمایشگاهی، خلوص و رسانایی بالا را تضمین می کند و آلودگی شیمیایی یا ذره ای ایجاد نمی کند.

- تحمل فشار مناسب: با انتخاب قطر و ضخامت مطابق استاندارد، مبدل لوله مسی فشارهای معمول HVAC را به راحتی تاب می آورد؛ در بسیاری از کاربردهای آب و مبرد تا حدود ۱۰ بار متداول است.

- انتقال حرارت بسیار بالا: مس ضریب رسانایی حدود ۳۸۰ تا ۴۰۰ وات بر متر کلوین دارد؛ برای همان ظرفیت حرارتی، سطح کوچکتری نیاز دارید و اختلاف دما کاهش پیدا می کند، بنابراین راندمان کل سیستم بالا می رود.

- نگهداری ساده و تعمیرپذیری بالا: تمیزکاری شیمیایی یا برس زنی مؤثر است و در صورت نشتی، تعمیر موضعی با لحیم کاری سخت آلیاژ نقره سریع انجام می شود. این ویژگی هزینه های توقف و سرویس را کاهش می دهد.

- دوام و عمر کاری طولانی: در آب های خنثی و بسیاری از محیط های صنعتی، لوله مسی در برابر خوردگی یکنواخت و خستگی مکانیکی مقاومت خوبی نشان می دهد. با انتخاب آلیاژ و پوشش مناسب، عمر مفید بالایی به دست می آید.

- پایداری دمایی و شوک حرارتی: کویل های مسی تغییرات سریع دما را به خوبی تحمل می کنند. در سرویس های دمای بالا مثل کوره القایی، طراحی مدار آب خنک دمای دیواره لوله را پایین نگه می دارد و از اکسیداسیون و افت استحکام جلوگیری می کند.

کویل استیل

کویل استیل به دلیل مقاومت مکانیکی بالا و پایداری در برابر دما و فشار زیاد، برای شرایط کاری سنگین انتخاب می شود. این مبدل ها در محیط های خورنده، مدارهای با شوک حرارتی و سیستم هایی که احتمال سایش وجود دارد، عملکرد مطمئن ارائه می دهند. سطح داخلی و خارجی لوله های استیل در برابر زنگ زدگی مقاوم است و به همین دلیل در صنایع شیمیایی، پالایشگاهی و تهویه صنعتی کاربرد گسترده دارند. استفاده از آلیاژهای متداول مانند استنلس استیل ۳۰۴ یا ۳۱۶ امکان کار در محیط های مرطوب، اسیدی یا حاوی کلرید را فراهم می کند.

طول عمر بالا، نیاز کم به سرویس های دوره ای و قابلیت تحمل فشارهای کاری بالا باعث می شود کویل استیل در برج های خنک کننده، مبدل های حرارتی فرایندی و سامانه های تهویه صنعتی گزینه ای اقتصادی برای پروژه های بلندمدت محسوب شود. علاوه بر این، قابلیت بازیافت و مقاومت زیست محیطی مناسب، استفاده از آن را در پروژه های پایدار تقویت می کند.

کویل آلومینیوم

کویل حرارتی آلومینیومی به دلیل وزن سبک و قیمت اقتصادی، در پروژه های تهویه مطبوع و سرمایشی انتخاب رایجی است. این فلز مقاومت طبیعی در برابر اکسیداسیون دارد و انعطاف پذیری آن نصب و خمکاری را آسان می کند. هزینه تولید پایین باعث شده استفاده از آن در پروژه های بزرگ یا محدود به بودجه مقرون به صرفه باشد. اگرچه ضریب انتقال حرارت آلومینیوم کمتر از مس است، اما در شرایط رطوبت و محیط های متعارف، عملکرد پایدار و قابل قبولی ارائه می دهد.

تفاوت عمده بین کویلهای حرارتی

کویل مسی: بالاترین ضریب انتقال حرارت را دارد و برای کاربردهایی که واکنش سریع به تغییر دما و بازده بالا اهمیت دارد، بهترین انتخاب محسوب می شود. در سیستم های حساس مانند منبع کویل دار، مبدل های حرارتی و تجهیزات تبریدی استفاده می شود. مقاومت طبیعی در برابر خوردگی دارد، اما وزن و قیمت بیشتری نسبت به آلومینیوم دارد.

کویل آلومینیوم: وزن کمتر و قیمت پایین تر آن را به گزینه ای اقتصادی برای پروژه هایی با محدودیت بودجه تبدیل می کند. انعطاف پذیری و شکل دهی ساده از مزیت های مهم آن است. با وجود این، ظرفیت انتقال حرارت پایین تر نسبت به مس باعث می شود بیشتر در سیستم های تهویه با فشار کاری متوسط مورد استفاده قرار گیرد.

کویل استیل: برای شرایطی مناسب است که فشار بالا، دمای شدید یا محیط خورنده وجود دارد. استحکام مکانیکی بالا و دوام در برابر شرایط سخت صنعتی از مزایای آن است. با این حال، ضریب انتقال حرارت آن از مس و آلومینیوم پایین تر است و در کاربردهایی که سرعت انتقال گرما اهمیت دارد، باید با دقت انتخاب شود.

انتخاب بین کویل مسی، آلومینیوم و استیل به عواملی مانند فشار و دمای کاری، نوع سیال، نیاز حرارتی، شرایط محیطی و محدودیت بودجه بستگی دارد. کویل مسی در سیستم های با حساسیت بالا و راندمان حرارتی، کویل استیل در محیط های صنعتی خشن و سیالات خورنده، و کویل آلومینیومی در پروژه های اقتصادی و سبک بیشترین کاربرد را دارند.

جدول مقایسه انواع کویلها

ویژگی | کویل مسی | کویل استیل | کویل آلومینیوم |

وزن | سنگین | متوسط | سبک |

هزینه | بالا | خیلی بالا | ارزانتر |

طول عمر | بالا | بسیار بالا | متوسط |

کاربردها | سیستم حرارتی با نیاز به کارایی بالا | سیستم صنعتی با فشار و شرایط سخت | سیستم با نیاز به هزینه کم و وزن کم |

انتقال حرارت | عالی | متوسط | خوب |

مقاومت دربرابر خوردگی | متوسط | عالی | خوب |

نحوه اکسپند کردن لوله مسی

در نخستین گام، انتهای لوله باید کاملا صاف، بدون پلیسه و عاری از هرگونه آلودگی باشد. وجود هرگونه ناصافی یا زایده میتواند منجر به ترک خوردگی در محل اتصال یا بروز نشتی گردد. تجهیزات مورد استفاده در این فرایند شامل ابزار های اکسپندر دستی یا شارژی است که انتخاب انها با توجه به قطر لوله و حجم عملیات صورت میگیرد.

در زمان انجام عملیات اکسپند، قطر داخلی دهانه لوله باید دقیق تنظیم شود. این مقدار معمولا حدود یک تا یک و نیم میلی متر بیشتر از قطر خارجی لوله نر است. این تلرانس باعث می شود اتصال مکانیکی مناسب شکل بگیرد و از نشتی جلوگیری شود. اگر دهانه با فشار زیاد یا سرعت نادرست باز شود، خطر له شدگی و بیضی شدن سطح مقطع وجود دارد. در چنین شرایطی احتمال ایجاد ترک های سطحی نیز افزایش می یابد.

پس از اتمام فرایند، ارزیابی دقیق سطح داخلی ناحیه اکسپند شده الزامی است. این سطح باید کاملا صاف، هم محور با بدنه لوله و عاری از ترک یا تغییر شکل باشد. کیفیت این بخش از کار، به طور مستقیم بر پایداری اتصال در بلند مدت اثر میگذارد.

در مرحله پایانی، دهانه آماده انجام عملیات لحیم کاری یا جوشکاری میشود. در صورتی که فرایند اکسپندینگ مطابق با اصول مهندسی اجرا شده باشد، اتصال حاصل شده استحکام کافی داشته و از هرگونه نشتی مصون خواهد بود. رعایت دقیق ملاحظات فنی در این بخش، ضامن عملکرد پایدار و ایمن کل سامانه خواهد بود.

وزن کویل مسی

وزن کویل مسی بهطور مستقیم به ابعاد، ضخامت لولهها، طول کویل و جنس مس استفاده شده در تولید آن بستگی دارد. در سیستمهای مختلف، وزن کویل مسی میتواند متفاوت باشد، اما اصولاً هر چه طول لولهها بیشتر، ضخامت مس بیشتر و تعداد حلقههای کویل افزایش یابد، وزن نهایی نیز بالا میرود.

برای محاسبه دقیق وزن کویل مسی، ابتدا باید مساحت سطح مقطع لولهها را محاسبه کرده و سپس آن را با طول کل کویل ضرب کرد. بهطور معمول، لولههای مسی با قطرهای مختلف و در انواع طراحیهای مارپیچ یا فیندار تولید میشوند که تأثیر زیادی در وزن نهایی دارند. همچنین، استفاده از مس خالص (Cu-DHP) در تولید، موجب افزایش وزن نسبت به آلیاژهای دیگر میشود.

فرمول محاسبه وزن کویل مسی

وزن = (مساحت سطح مقطع لوله × طول لوله × چگالی مس)

چگالی مس حدوداً ۸.۹۵ گرم برسانتیمتر مکعب است و بسته به نوع طراحی، وزن نهایی میتواند تغییر کند. بهعنوان مثال، یک کویل مسی با طول ۱۰ متر و قطر لوله ۱۵ میلیمتر معمولاً حدود ۲.۵ تا ۳ کیلوگرم وزن خواهد داشت، البته این مقدار میتواند بسته به ضخامت و نوع لوله متفاوت باشد.

تولید کویل DX هواساز

کویل DX یا انبساط مستقیم، یکی از اجزای کلیدی در هواسازهایی است که از سیکل تبرید تراکمی بهره میبرند. در این نوع کویل، مبرد مستقیماً درون لولههای مسی گردش میکند و با تبخیر در مجاورت فینهای آلومینیومی، گرمای هوا را جذب کرده و فرآیند سرمایش را بهصورت مستقیم انجام میدهد.

ساخت کویل DX نیازمند دقت بالا در انتخاب متریال و طراحی مکانیکی است. لولههای مسی بدون درز (Seamless) با آلیاژ مناسب و قطر ۳/۸ یا ۵/۸ اینچ، بهصورت چند ردیفه در کنار فینهای موجدار آلومینیومی قرار میگیرند. این فینها با فاصله دقیق (فینپچ) چیده میشوند تا حداکثر سطح تماس و انتقال حرارت فراهم گردد.

در طراحی کویلهای DX، نکاتی نظیر اطمینان از برگشت مناسب روغن کمپرسور، جلوگیری از ایجاد چگالش ناخواسته، و توزیع یکنواخت مبرد در لولهها مدنظر قرار میگیرد. به همین دلیل، معمولا از توزیعکننده (distributor) و نازلهای انبساط در ورودی کویل استفاده میشود. همچنین، جوشکاری نقاط اتصال با دقت بالا و تحت استانداردهای مبردسازی انجام میگیرد.

این نوع کویلها در سیستمهای تهویه مطبوع با کمپرسور مرکزی، اسپلیتهای بزرگ و چیلرهای DX کاربرد دارند و به دلیل عملکرد سریع، ابعاد جمعوجور و راندمان بالا، در پروژههای تجاری و صنعتی بسیار پرکاربرد هستند.

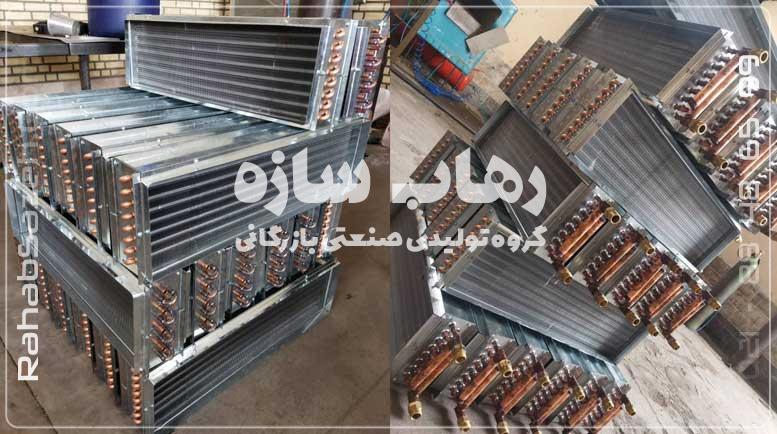

ساخت کویل آبی هواساز

کویلهای آبی (Water Coil) در سیستمهای تهویه مطبوع برای سرمایش یا گرمایش غیرمستقیم هوا استفاده میشوند و عملکرد آنها بر پایه تبادل حرارت بین جریان هوا و آب سرد یا گرم درون لولههاست. طراحی و ساخت این نوع کویل، نیازمند دقت بالا در هندسه لولهگذاری، انتخاب فین مناسب و کیفیت جوشکاری اتصالات است.

در ساخت کویل آبی از لولههای مسی با قطر ۳/۸ اینچ استفاده میشود که در آرایش دو یا چند ردیفه و در کنار فینهای آلومینیومی با سطح تماس بالا قرار میگیرند. طراحان فینها را با طراحی موجدار یا صاف، در فاصله مشخص (بین ۸ تا ۱۴ فین بر اینچ) میچینند و آنها را بهصورت مکانیکی یا با فرآیند انبساط به لولهها متصل میکنند تا سطح تبادل حرارت افزایش یابد.

برای اطمینان از توزیع یکنواخت سیال، مهندسان کلکتور ورودی و خروجی را در دو طرف کویل نصب کرده و آنها را با جوشکاری دقیق TIG یا برنجی به لولههای اصلی متصل میکنند. پس از اتمام فرآیند ساخت، تیم تولید کویلها را تحت تستهای نشتی و فشار بالا قرار میدهد تا ایمنی و عملکرد مطمئن آنها تضمین شود.

کویلهای آبی، در انواع سیستمهای فنکویل، هواساز مرکزی، روفتاپ پکیج و سیستمهای VRF کاربرد دارند و قابلیت استفاده با چیلر یا بویلر را دارند. از مهمترین مزایای این نوع کویلها میتوان به راندمان بالا، طول عمر زیاد، سهولت سرویس و انعطافپذیری در طراحی اشاره کرد.

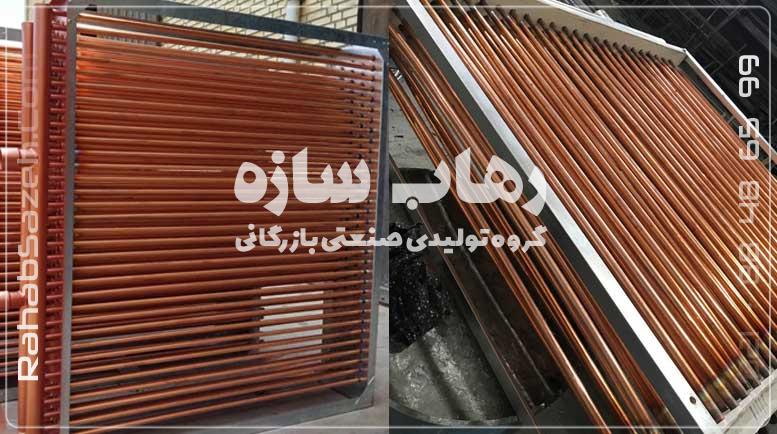

ساخت کویل مسی هواساز

ساخت کویل مسی هواساز فرآیندی تخصصی و دقیق است که با هدف تأمین بالاترین بازده حرارتی در سیستمهای تهویه مطبوع صورت میگیرد. این نوع کویلها از ترکیب لولههای مسی با رسانایی حرارتی بالا و فینهای آلومینیومی با طراحی مهندسیشده تشکیل شدهاند و برای انتقال مؤثر گرما یا سرما در هواسازها بهکار میروند.

در مرحله طراحی، فاکتورهایی مانند ظرفیت سرمایش یا گرمایش، نوع سیال (آب سرد، آب گرم یا مبرد)، تعداد ردیفها، فینپچ، چیدمان لولهها و سرعت جریان هوا لحاظ میشود. لولههای مسی بدون درز با قطرهای استاندارد (معمولاً ۳/۸ اینچ) در کنار فینهایی از جنس آلومینیوم موجدار یا هیدروفیلیک، بهصورت مکانیکی یا با انبساط هیدرولیکی به یکدیگر متصل میشوند تا انتقال حرارت بهینه فراهم گردد.

برای اتصال ورودی و خروجی، از خمکاری دقیق (U-bend) و جوشکاری استاندارد (TIG یا Brazing) استفاده میشود تا حداکثر استحکام و مقاومت در برابر نشتی تضمین گردد. کویل پس از مونتاژ تحت آزمون فشار بالا (تا ۳۰۰ psi) و بررسی نشتی قرار میگیرد تا اطمینان از عملکرد صحیح آن حاصل شود.

کویلهای مسی هواساز بهصورت سفارشی براساس ابعاد، ظرفیت و شرایط اقلیمی پروژه طراحی میشوند و در سیستمهای صنعتی، تجاری و تهویه مطبوع مرکزی کاربرد گستردهای دارند. دوام بالا، انتقال حرارت سریع، مقاومت در برابر خوردگی و قابلیت سرویس آسان، از مهمترین مزایای این نوع کویلها بهشمار میرود.

اسیدشویی کویل مسی منبع کویلی

اسیدشویی کویل مسی یکی از فرایندهای حیاتی در نگهداری و بهبود عملکرد سیستمهای گرمایشی و سرمایشی است. این عملیات با هدف حذف رسوبات و زنگزدگیهای داخلی کویل انجام میشود تا راندمان حرارتی افزایش یابد و طول عمر تجهیزات حفظ شود. ابتدا سیستم خاموش و آب آن تخلیه میشود، سپس محلول اسیدی با دقت و طبق استانداردهای ایمنی تهیه و به داخل کویل پمپاژ میگردد. محلول به مدت زمان مشخصی در سیستم باقی میماند تا رسوبات بهطور کامل حل شوند. پس از آن، شستوشوی دقیق با آب انجام میشود تا تمامی بقایای اسید از بین برود. در نهایت سیستم بازرسی، هواگیری و بهصورت کنترلشده راهاندازی میشود. این روش تضمینکننده عملکرد بهینه و دوام بالای کویل مسی است.

مراحل اسیدشویی کویل مسی

برای حفظ راندمان و افزایش عمر کویل مسی، فرآیند اسیدشویی باید به صورت مرحلهای و ایمن انجام شود.

ایزوله و ایمنی

سیستم را خاموش کنید، برق و پمپ ها را قطع کنید و مدار مربوط به کویل را ایزوله کنید. آب مدار را کامل تخلیه کنید. از دستکش مقاوم شیمیایی، عینک، ماسک و لباس کار استفاده کنید و تهویه مناسب فراهم کنید.

انتخاب ماده شیمیایی مناسب

برای مس، از اسیدهای ملایم به همراه مهارکننده خوردگی استفاده کنید؛ مثل محلول سیتریک ۳ تا ۱۰ درصد یا سولفامیک ۲ تا ۵ درصد. از اسید کلریدریک فقط در شرایط خاص و با مهارکننده معتبر و زمان کوتاه استفاده کنید، چون کلریدها خوردگی مس را تشدید می کنند. اسید را فقط در سمت آب به کار ببرید؛ فین آلومینیومی و سمت مبرد را در تماس مستقیم با اسید قرار ندهید.

رقیق سازی ایمن

همیشه اسید را به آب اضافه کنید، نه برعکس. محلول را آهسته و در ظرف مقاوم تهیه کنید تا گرمایش ناگهانی و بخار مضر ایجاد نشود. دمای محلول را معمولا زیر ۴۰ تا ۴۵ درجه نگه دارید.

راه اندازی مدار شستشو

یک پمپ و مخزن مقاوم شیمیایی (PP یا PVDF) به ورودی و خروجی کویل وصل کنید تا محلول در حالت سیرکولاسیون جریان یابد. از شلنگ و آب بند مقاوم استفاده کنید و نشتی ها را قبل از تزریق بررسی کنید.

سیرکوله و پایش فرآیند

محلول را ۳۰ تا ۹۰ دقیقه در مدار بچرخانید؛ زمان دقیق به شدت رسوب بستگی دارد. pH و دبی را پایش کنید؛ اگر pH بالا رفت و واکنش کند شد، مقدار کمی از اسید رقیق اضافه کنید. در میانه کار جهت جریان را یک بار عوض کنید تا شستشو یکنواخت شود. افزایش دبی و دما را محتاطانه انجام دهید تا به لوله ها آسیب نزنید.

تخلیه، خنثی سازی و آبکشی

محلول مصرف شده را به مخزن برگردانید و با کربنات سدیم یا بی کربنات تا pH خنثی خنثی کنید؛ سپس طبق مقررات دفع کنید. مدار را چند مرتبه با آب تمیز بشویید تا هدایت و PH به مقدار ورودی نزدیک شود.

پاسیو کردن سطح مس

برای کاهش خوردگی پس از اسیدشویی، از بازدارنده های ویژه مس (مانند محلول های حاوی تری آزول ها) طبق دستور سازنده استفاده کنید و سپس یک آبکشی کوتاه انجام دهید.

بازگشت به سرویس

مدار را پر کنید، هواگیری انجام دهید، تست نشتی و کنترل فشار و دما را اجرا کنید و سیستم را تدریجی راه اندازی کنید. کیفیت آب مدار را با کنترل سختی و کلرید پایدار نگه دارید تا رسوب گیری تکرار نشود.

نکات حیاتی اسیدشویی کویل مسی

- از ترکیب اسید با سفیدکننده ها و اکسیدکننده ها خودداری کنید.

- پمپ و اتصالات فلزی کربنی را در تماس با اسید قرار ندهید؛ از متریال مقاوم استفاده کنید.

- مدیریت پسماند را طبق مقررات انجام دهید؛ محلول مصرف شده ممکن است حاوی فلزات محلول باشد.

- فین آلومینیومی را در تماس مستقیم با اسید رها نکنید؛ در صورت نیاز از شوینده های مخصوص فین با pH کنترل شده استفاده کنید.

تولید کویل مسی

کویل مسی زمانی عملکرد مطمئن خواهد داشت که از لوله استاندارد و فرآیند تولید دقیق بهره بگیرد. مهندسان صنعت تأسیسات حرارتی و برودتی معمولا از لوله های آلیاژ Cu-DHP (UNS C12200) استفاده می کنند که فسفر زدایی شده و بدون اکسیژن هستند. این نوع لوله علاوه بر رسانایی بالا، قابلیت خم پذیری مناسبی دارد و در برابر فشار و دمای کاری سیستم های HVAC مقاومت کافی نشان می دهد.

کویل ها در آرایش های مختلف مانند مارپیچ، فین دار و شاخه مستقیم تولید می شوند. طراحی به گونه ای است که سطح تماس بیشتری بین سیالات ایجاد شود و انتقال حرارت به شکل مؤثر انجام گیرد. ضخامت و قطر لوله ها متناسب با نیاز پروژه انتخاب می شود و کیفیت سطح داخلی و خارجی در تمام طول لوله باید یکنواخت و صیقلی باشد. همین ویژگی باعث می شود افت فشار در مدار کاهش یابد و راندمان حرارتی بالا باقی بماند.

فرآیند ساخت و کنترل کیفیت

تولید کویل مسی بر اساس استانداردهای بین المللی نظیر ASTM B280، ASTM B75 و EN 12735-1 انجام می شود. مراحل اصلی شامل برش لوله به طول مورد نظر، خم کاری یا فرم دهی مارپیچ، اتصال به کلکتورهای توزیع و برگشت و در نهایت لحیم کاری سخت یا جوشکاری است. پس از مونتاژ، کویل تحت تست فشار هیدرواستاتیک یا نیتروژن قرار می گیرد تا آب بندی کامل آن تأیید شود.

برای اطمینان از کیفیت، چند معیار کلیدی بررسی می شود

- یکنواختی قطر خارجی و ضخامت دیواره

- جوش پذیری عالی برای لحیم کاری با آلیاژهای نقره

- صافی سطح داخلی برای جلوگیری از افت فشار و رسوب

- مقاومت در برابر خوردگی در محیط های مرطوب یا آلوده

کویل های مسی در پروژه های صنعتی، تجاری و ساختمانی اغلب به صورت سفارشی طراحی می شوند. تغییر قطر و طول لوله یا نوع و گام فین (صاف، موج دار یا با پوشش هیدروفیلیک) از جمله موارد قابل تنظیم است. آرایش مسیرها و ظرفیت حرارتی هم متناسب با نیاز پروژه تغییر می کند. این انعطاف باعث می شود ظرفیت انتقال حرارت بهینه و افت فشار حداقلی در هر پروژه حاصل شود.

خرید کویل مسی

برای خرید کویل مسی باید ابتدا نیاز فنی پروژه را دقیق مشخص کنید. نوع طراحی (صاف، مارپیچ یا فین دار) بر اساس فضای نصب، ظرفیت تبادل حرارت و راندمان مورد انتظار انتخاب می شود. در سیستم های صنعتی و تجاری که تبادل انرژی بالا مورد نیاز است، انتخاب درست نوع کویل مستقیما بر بازده و عمر تجهیز اثر می گذارد.

ابعاد لوله ها اهمیت زیادی دارند. قطر و طول لوله باید متناسب با ظرفیت حرارتی مورد نیاز انتخاب شود. اگر قطر یا طول نامناسب باشد، افت فشار زیاد یا سطح انتقال ناکافی ایجاد می شود. از نظر اقتصادی، قیمت اولیه کویل مسی بیشتر از آلومینیوم یا برخی گزینه های مشابه است. با این حال، دوام طولانی و نیاز کم به سرویس باعث می شود در چرخه عمر هزینه کمتری داشته باشد. در زمان خرید به ضمانت محصول، تست های فشار، کیفیت جوش و خدمات پس از فروش دقت کنید. پشتیبانی فنی در مراحل نصب و بهره برداری آرامش خاطر ایجاد می کند و مانع از توقف ناخواسته عملکرد سیستم می شود.

قیمت کویل مسی

قیمت در کاربرد موتورخانه

در موتورخانه، عدد نهایی بیشتر به طراحی مارپیچ یا صاف، طول مسیر و قطر و ضخامت لوله بستگی دارد. هرچه سطح تبادل و ضخامت بیشتر شود، وزن مس بالاتر می رود و قیمت افزایش پیدا می کند. استفاده از لوله Cu-DHP خلوص و دوام را بالا می برد و در سرویس های حساس ارزش افزوده دارد. پوشش های حفاظتی یا الزامات تست فشار و نشتی نیز هزینه ساخت را تغییر می دهند. اگر فضا محدود باشد یا چیدمان خاص بخواهید، هزینه سفارشی سازی به قیمت اضافه می شود. برای برآورد دقیق، ظرفیت حرارتی مورد نیاز، دمای ورودی و خروجی، فشار کاری و شرایط آب را اعلام کنید؛ کارشناسان جزئیات را بر اساس همین داده ها تعیین می کنند.

مطالعه بیشتر: دستورالعمل اسیدشویی کویل مسی

در انتها، سوالات پرتکراری که کاربران درباره کویل مسی مطرح کردهاند را به اشتراک میگذاریم.

سوالات متداول (FAQ)

رایج ترین سایزهای کویل مسی کدامند؟

سایزهای متداول لوله مسی ۳/۸، ۱/۲ و ۵/۸ اینچ است. انتخاب قطر باید بر اساس دبی، افت فشار مجاز، اختلاف دما و محدودیت فضا انجام شود. قطر بزرگ تر افت فشار را کاهش می دهد، اما وزن و قیمت را بیشتر می کند.

کویل داخل منبع کویلی چه کاری انجام می دهد؟

به عنوان مبدل غیر مستقیم، گرمای بخار یا آب داغ داخل لوله را به آب ذخیره شده منتقل می کند. تماس غیر مستقیم ایمنی، بهداشت و سرعت گرم شدن را بالا می برد و رسوب را کنترل پذیرتر می کند.

آیا ترکیب لوله مسی با فین آلومینیومی مؤثر است؟

بله. فین آلومینیومی سطح مؤثر را زیاد می کند و ظرفیت را بالا می برد. در اقلیم مرطوب یا محیط خورنده از پوشش هیدروفیلیک یا اپوکسی روی فین استفاده کنید تا افت راندمان و خوردگی کاهش یابد.

چه عواملی روی قیمت اثر می گذارند؟

خلوص و گرید مس، قطر و ضخامت لوله، طول مسیر، نوع ساختار (صاف، مارپیچ، فین دار)، پوشش ها و الزامات تست. نوسان نرخ ارز و قیمت جهانی مس نیز عدد نهایی را تغییر می دهد. برای بازه های به روز به جدول زیر صفحه رجوع کنید.

آیا می توان از مس با مبرد آمونیاک استفاده کرد؟

خیر. آمونیاک با مس ناسازگار است. برای این سرویس از فولاد کربنی، استیل یا آلیاژ مناسب دیگر استفاده کنید و دستورالعمل سازنده را مبنا قرار دهید.

حداکثر فشار و دمای کاری معمول چقدر است؟

در کاربردهای رایج HVAC، طراحان کویلها را برای فشار کاری حدود ۱۰ بار و دمای ۱۵۰ درجه سانتی گراد انتخاب می کنند. مقادیر دقیق را با توجه به ضخامت و استاندارد ساخت مشخص کرده و در نقشه و برگه داده تأیید می کنند

تفاوت لوله شیار دار داخلی با لوله صاف چیست؟

شیار داخلی آشفتگی و سطح تماس را افزایش می دهد و ضریب انتقال حرارت را بهتر می کند، ولی افت فشار و حساسیت به آلودگی را بیشتر می کند. در تبرید و کندانسورهای هوایی پرکاربرد است.

چگونه از رسوب و فولینگ جلوگیری کنیم؟

برای حفظ کیفیت آب، از سختی گیر استفاده کنید و میزان کلرید را کنترل کنید. در ورودی مدار فیلتر قرار دهید، سرعت جریان را در محدوده توصیه شده نگه دارید و به طور دوره ای شستشوی شیمیایی ملایم انجام دهید. برنامه نگهداری منظم از افت راندمان جلوگیری می کند.

چه استانداردهایی برای لوله و ساخت مهم اند؟

برای تبرید از ASTM B280 و EN 12735-1 و برای آب و سیالات صنعتی از ASTM B88 استفاده می شود. لوله های گازهای طبی عموما مطابق EN 13348 هستند. رعایت این استانداردها کیفیت و ایمنی را تضمین می کند.

نشتی و استحکام اتصال چگونه تست می شود؟

پس از مونتاژ، تست فشار با نیتروژن خشک یا هیدرواستاتیک انجام می شود و نگهداشت فشار کنترل می گردد. اتصالات لحیم سخت با آلیاژ نقره و بازبینی بصری ترک و بیضی شدن دهانه الزامی است.

برای کار در مناطق ساحلی چه تمهیداتی لازم است؟

از فین با پوشش اپوکسی یا هیدروفیلیک استفاده کنید، برنامه شستشوی دوره ای آب شیرین داشته باشید و خوردگی گالوانیک بین فلزات ناهمجنس را با جداکننده ها کنترل کنید.

برای سفارش دقیق چه اطلاعاتی لازم است؟

برای برآورد دقیق باید اطلاعات کلیدی ارائه شود؛ از جمله نوع کاربری، سیالات دو طرف، دمای ورودی و خروجی، فشار کاری، ظرفیت یا دبی و اختلاف دما. همچنین آرایش کویل (صاف، مارپیچ یا فین دار)، قطر و ضخامت لوله، محدودیت های ابعادی و استانداردهای پذیرش اهمیت دارد. این داده ها ابعاد، قیمت و زمان تحویل را مشخص می کنند.