اگر برج خنککننده را قلب یک سیستم سرمایشی صنعتی بدانیم، پکینگ مدیا (Packing Media) نقش ریههای آن را ایفا میکند. در این بخش فرآیند حیاتی انتقال حرارت و جرم (Heat & Mass Transfer) انجام میشود. انتخاب پکینگ تنها یک اقدام تأمین تجهیزات نیست، بلکه یک تصمیم مهندسی حیاتی است. این تصمیم باید مطابق با استانداردهای بینالمللی نظیر CTI STD-136 (Cooling Tower Institute) و ASHRAE Handbook – HVAC Systems اتخاذ شود و به شرایط فرآیند و کیفیت آب وابسته است. انتخاب صحیح پکینگ بر راندمان حرارتی برج، توان مصرفی فنها، افت فشار مجاز و هزینههای نگهداری تأثیر مستقیم دارد. همچنین بر هزینه چرخه عمر (Life Cycle Cost, LCC) کل سیستم اثر میگذارد.

پکینگ برج خنک کننده چیست؟

پکینگ برج خنک کننده (Cooling Tower Fill Media) که در منابع فنی با نامهایی مانند Fill Pack یا Heat Exchange Media نیز شناخته میشود، مجموعهای از سطوح مهندسیشده است. این بخش در ناحیه میانی برج نصب میشود و وظیفه اصلی آن طبق تعاریف CTI STD-152 و ASHRAE Handbook – HVAC Systems، ایجاد بیشترین سطح تماس ممکن بین آب گرم در گردش و هوای عبوری در کمترین حجم است. پکینگ با هدایت آب به مسیرهایی طولانی، شکسته یا لایهای، زمان ماند (Contact Time) بین دو سیال را افزایش میدهد. نتیجه این فرآیند، بهبود قابل توجه ضریب انتقال حرارت و جرم (kA) است. این تبادل میتواند به دو شکل اصلی صورت گیرد:

-

تشکیل فیلم نازک آب (Film Cooling) بر روی سطوح موجدار پکینگ

-

ایجاد قطرات ریز (Splash Cooling) از طریق برخورد آب به المانهای پاششی

بدون وجود پکینگ مدیا، آب ورودی تقریباً به صورت آزاد سقوط میکند (Free Fall). در این حالت سطح تبخیر (Evaporation Area) به شدت کاهش مییابد و زمان تماس آب و هوا کوتاه میشود. نتیجه این وضعیت، افت چشمگیر راندمان سرمایش است. به همین دلیل استاندارد API 661 (Air-Cooled Heat Exchangers) در بخش ملاحظات طراحی، بر انتخاب صحیح پکینگ به عنوان قلب فرآیند انتقال جرم تأکید میکند. در عمل، سلامت و طراحی مناسب پکینگ مستقیماً راندمان نهایی برج خنککننده را تعیین میکند. مطالعات موردی نشان دادهاند که تعویض پکینگ فرسوده با پکینگ استاندارد مطابق CTI میتواند راندمان حرارتی سیستم را بین ۲۰ تا ۳۰ درصد افزایش دهد.

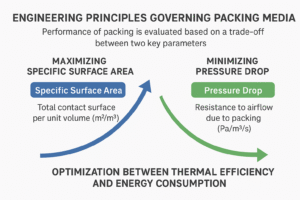

اصول مهندسی حاکم بر پکینگ مدیا

عملکرد پکینگ مدیا در برج خنک کننده براساس یک توازن مهندسی بین دو پارامتر کلیدی سنجیده میشود: حداکثر سطح ویژه و حداقل افت فشار. درک این توازن، کلید انتخاب صحیح و بهینه پکینگ است.

حداکثر کردن سطح ویژه (Specific Surface Area)

سطح ویژه نشاندهنده کل سطح تماس موجود در یک حجم مشخص پکینگ (معمولاً بر حسب m²/m³) است. هرچه سطح ویژه بالاتر باشد، پتانسیل انتقال حرارت و جرم افزایش یافته و راندمان سرمایش برج ارتقاء مییابد. در واقع، سطح ویژه بالا به معنای فرصت بیشتر برای تبادل حرارت بین آب و هوا است.

به حداقل رساندن افت فشار (Pressure Drop)

هر مانع در مسیر جریان هوا باعث ایجاد مقاومتی میشود که به آن افت فشار گفته میشود. فن برج خنک کننده باید بر این افت فشار غلبه کند و توان بیشتری مصرف نماید. هرچه افت فشار پکینگ بیشتر باشد، مصرف انرژی فن افزایش یافته و هزینه عملیاتی کل سیستم بالاتر میرود.

در نتیجه، طراحی و انتخاب پکینگ مدیا همواره یک بهینهسازی بین راندمان حرارتی و مصرف انرژی است؛ یعنی انتخابی که بالاترین سطح ویژه را بدون افزایش نامناسب افت فشار ارائه دهد، بهترین عملکرد را تضمین میکند.

انواع پکینگ کولینگ تاور

از دیدگاه مکانیزم انتقال جرم و حرارت، پکینگهای برج خنککننده بهطور کلی در دو گروه اصلی طبقهبندی میشوند که این تقسیمبندی در دستورالعملهای CTI STD-136 (Performance and Test Methods for Evaporative Cooling Equipment) و نیز ASHRAE Handbook – HVAC Systems مورد تأیید قرار گرفته است:

پکینگ مدیا اسپلش (Splash Fills)

در این نوع پکینگ، مکانیزم اصلی بر پایه قطرهسازی و پاشش متوالی (Droplet Renewal) است. آب هنگام سقوط، با المانهای شبکهای یا میلهای برخورد کرده و به قطرات بسیار ریز شکسته میشود. این شکست پیدرپی، سطح تماس تازهای میان آب و هوا ایجاد میکند و در نتیجه راندمان تبادل جرم بهبود مییابد. سطح ویژه مؤثر این نوع پکینگ معمولاً در محدوده ۴۰ تا ۸۰ m²/m³ قرار دارد که نسبت به نوع فیلمی کمتر است. مهمترین مزیت اسپلش مقاومت بسیار بالای آن در برابر گرفتگی ناشی از ذرات معلق (TSS) و رسوبات معدنی است. به همین دلیل، این نوع پکینگ انتخابی مطمئن برای صنایع سنگین نظیر نیروگاهها، فولاد، پتروشیمی و فرآیندهایی است که از آب خام یا نیمهتصفیهشده استفاده میکنند.

محدودیتهای عملیاتی و ملاحظات طراحی برای پکینگ اسپلش

پکینگهای اسپلش به دلیل سطح ویژه کمتر، ذاتاً راندمان حرارتی پایینتری نسبت به مدلهای فیلمی دارند. سطح ویژه آنها معمولاً بین ۴۰ تا ۸۰ متر مربع بر متر مکعب است. به همین دلیل برای دستیابی به یک ظرفیت حرارتی مشخص، نیاز به حجم و ارتفاع بیشتری از برج خواهد بود. این افزایش ابعاد علاوه بر اثر مستقیم بر هزینههای سرمایهگذاری اولیه (CAPEX)، در برخی پروژهها محدودیتهای عمرانی و فضایی نیز ایجاد میکند.

با وجود این نقطهضعف، مزیت اصلی پکینگ اسپلش در شرایطی نمایان میشود که کیفیت آب در گردش یک چالش جدی باشد. در محیطهایی که میزان ذرات معلق (TSS)، سختی کل یا پتانسیل رسوبگذاری بالاست، پکینگهای فیلمی بهسرعت دچار گرفتگی و افت عملکرد میشوند؛ در حالیکه ساختار باز پکینگ اسپلش، امکان عبور جریان آب را حتی در حضور آلودگیهای قابل توجه حفظ میکند. به همین دلیل، کاربرد ایدهآل این نوع پکینگ در نیروگاهها، پالایشگاههای نفت و گاز، صنایع پتروشیمی، کارخانههای فولاد و سیمان و بهطور کلی در فرآیندهای صنعتی سنگین تعریف میشود؛ جایی که قابلیت اطمینان عملیاتی و دوام بلندمدت مهمتر از دستیابی به راندمان حرارتی حداکثری است.

پکینگ مدیا فیلمی (Film Fills)

در این مدل، مکانیزم غالب بر پایه تشکیل یک لایه نازک آب (Thin Film Flow) روی سطوح موجدار پکینگ است. طراحی متقاطع ورقها باعث افزایش زمان ماند آب و توزیع یکنواخت جریان میشود و در نتیجه راندمان انتقال حرارت به حداکثر میرسد. سطح ویژه این نوع پکینگ معمولاً بین ۱۵۰ تا ۲۴۰ m²/m³ است که بسیار بالاتر از مدلهای اسپلش بوده و امکان دستیابی به دمای تقرب (Approach) پایینتر را فراهم میسازد. مزیت اصلی پکینگ فیلمی، راندمان حرارتی بسیار بالا است؛ اما برای عملکرد پایدار نیازمند کیفیت مناسب آب میباشد. بنابراین، این نوع پکینگ بیشتر در سیستمهای HVAC، صنایع دارویی، غذایی و سایر فرآیندهایی که از آب با TSS پایین و کنترلشده استفاده میکنند به کار گرفته میشود.

محدودیتهای عملیاتی و ملاحظات طراحی برای پکینگ فیلمی

پکینگهای فیلمی به دلیل سطح ویژه بالا و راندمان حرارتی ممتاز، انتخابی ایدهآل برای کاربردهایی هستند که کیفیت آب در گردش کاملاً تحت کنترل قرار دارد. این شرایط معمولاً در سیستمهای تهویه مطبوع (HVAC) ساختمانهای تجاری و مسکونی، صنایع دارویی و صنایع غذایی مشاهده میشود؛ جایی که آب ورودی عموماً فیلترشده و تصفیهشده است و امکان پایش مستمر آن وجود دارد.

با این حال، استفاده از پکینگ فیلمی تنها زمانی منطقی است که پارامترهای شیمیایی و فیزیکی آب بهطور مداوم کنترل شوند. شاخصهایی مانند لانژلیه (Langelier Saturation Index, LSI) باید در محدوده نزدیک به صفر حفظ شوند تا خطر رسوبگذاری به حداقل برسد. همچنین میزان ذرات معلق (TSS) در آب در گردش باید بسیار پایین باشد (کمتر از حدود ۱۰۰ ppm مطابق با توصیههای CTI STD-136).

مهمترین محدودیت عملیاتی این پکینگ، حساسیت شدید آن به کیفیت آب است. کانالهای باریک و متعدد در ساختار ورقهای موجدار بهسرعت در معرض انسداد ناشی از رسوبات معدنی (Scaling) یا تجمع ذرات معلق قرار میگیرند. چنین گرفتگیهایی نه تنها سطح مؤثر انتقال حرارت را کاهش میدهند، بلکه منجر به بروز پدیدهی مخرب کانالیزه شدن جریان آب (Channeling Effect) میشوند. این پدیده باعث میشود بخشی از پکینگ عملاً غیرفعال شود و توزیع آب بهطور ناهمگون صورت گیرد، که نتیجهی آن افت راندمان و افزایش محسوس دمای آب خروجی خواهد بود.

جدول مقایسه مدیای فیلمی در برابر اسپلش

ویژگی کلیدی | پکینگ فیلمی (Film Fill) | پکینگ اسپلش (Splash Fill) |

مکانیزم عملکرد | تشکیل لایه نازک آب بر روی صفحات موجدار (Thin Film Flow) | (Droplet Renewal) شکست و پاشش آب به قطرات متعدد |

سطح ویژه (Specific Surface Area) | بالا ۱۵۰–۲۴۰ m²/m³ | متوسط ۴۰–۸۰ m²/m³ |

راندمان حرارتی (Thermal Performance) | بسیار بالا دستیابی به Approach ≤ ۳°C | متوسط Approach حدود ۴–۶°C |

افت فشار (Pressure Drop) | بیشتر (۱۰–۲۵ Pa/m³ هوا) | کمتر (۵–۱۵ Pa/m³ هوا) |

حساسیت به کیفیت آب | بسیار حساس به TSS، Scaling و Biofouling | مقاوم در برابر ذرات معلق رسوب و جلبک |

نیازمندیهای شیمی آب | LSI نزدیک به صفر، TSS بسیار پایین (<100 ppm) | قابل استفاده با آب خام یا نیمهتصفیهشده |

طول عمر و دوام | متوسط در صورت گرفتگی سریعاً افت راندمان پیدا میکند | بالا، مناسب برای شرایط سخت صنعتی |

کاربردهای ایدهآل | HVAC، صنایع دارویی و غذایی فرآیندهای با آب تصفیهشده | نیروگاهها، فولاد، سیمان پتروشیمی و فرآیندهای با آب آلوده |

هزینه سرمایهگذاری (CAPEX) | پایینتر به دلیل ابعاد فشرده برج | بالاتر به دلیل نیاز به حجم و ارتفاع بیشتر |

هزینه چرخه عمر (LCC) | در صورت آب باکیفیت، پایین | در آب آلوده، اقتصادیتر نسبت به فیلمی |

استانداردهای مرجع | CTI STD-136، ASHRAE Handbook | CTI STD-136، VDI 2047، API |

چه زمانی باید به فکر تعویض پکینگ باشیم؟

افزایش دمای آب خروجی: واضحترین نشانه کاهش راندمان.

کاهش جریان هوا: نشاندهنده مسدود شدن منافذ پکینگ است.

افزایش وزن و تخریب فیزیکی: بخشهایی از پکینگ شکسته یا فرو ریخته است.

رسوبگذاری شدید و قابل مشاهده: پکینگها سفیدک زده یا با لجن پوشیده شدهاند.

نحوه انتخاب پکینگ مدیا کولینگ تاور

- گام اول: آنالیز دقیق کیفیت آب این اولین و مهمترین فیلتر در انتخاب شماست. پارامترهایی مانند کل جامدات معلق (TSS)، سختی کل (Total Hardness) و پتانسیل رسوبگذاری (Scaling Potential) را اندازهگیری کنید. اگر TSS آب شما بالاتر از ۱۵۰-۲۰۰ ppm است یا سختی آب بسیار بالاست، مستقیماً به سراغ پکینگ اسپلش بروید. در غیر این صورت، میتوانید پکینگ فیلمی را به عنوان یک گزینه کارآمد در نظر بگیرید.

- گام دوم: تعیین نیازمندیهای حرارتی پارامتر دمای تقرب (Approach) مورد نیاز فرآیند شما چیست؟ اگر نیازمند دستیابی به دمای تقرب بسیار پایین (راندمان بالا) هستید و کیفیت آب شما اجازه میدهد، پکینگ فیلمی به دلیل سطح ویژه بالا، انتخاب بهتری خواهد بود.

- گام سوم: ملاحظات مصرف انرژی و هزینه چرخه عمر (LCC) افت فشار پکینگ را در محاسبات خود لحاظ کنید. گاهی ممکن است یک پکینگ فیلمی با افت فشار بالا، هزینه اولیه کولینگ تاور را کاهش دهد، اما در بلندمدت به دلیل نیاز به فن بزرگتر و مصرف برق بالاتر، هزینه چرخه عمر سیستم را افزایش دهد. این یک بهینهسازی پیچیده است که نیازمند مشاوره تخصصی است.

رویکرد رهاب سازه در انتخاب و بهینهسازی پکینگ

در وبسایت و شرکت رهاب سازه، ما پکینگ مدیا را بعنوان یک قطعه یدکی نمیفروشیم؛ ما آن را به عنوان مهمترین جزء مهندسی در بهینهسازی عملکرد برج خنک کننده شما در نظر میگیریم. فرآیند ما با یک جلسه مشاوره فنی آغاز میشود. ما به شما کمک میکنیم تا با آنالیز دقیق کیفیت آب و نیازمندیهای حرارتی فرآیندتان، بهینهترین نوع پکینگ برای برج خنک کننده را انتخاب کنید؛ انتخابی که نه تنها بالاترین راندمان را در کوتاه مدت ارائه دهد، بلکه کمترین هزینه چرخه عمر (LCC) را در بلندمدت برای شما به ارمغان آورد. این تفاوت بین یک خرید ساده و یک سرمایهگذاری مهندسی است.

مطالعه بیشتر: نحوه تعویض پکینگ مدیا برج خنک کننده