برج خنک کننده مدار باز، یک مبدل حرارتی تبخیری بسیار کارآمد است. این دستگاه با ایجاد تماس مستقیم میان آب گرم صنعتی و هوای محیط، دمای آب را کاهش میدهد. این فرآیند بر پایه اثر خنککنندگی تبخیر استوار است. حجم اندکی از آب به بخار تبدیل میشود و گرمای نهان قابل توجهی را از آب باقیمانده جذب میکند. نتیجه این مکانیسم، کاهش دمای آب تا نزدیکترین حد ممکن به دمای حباب مرطوب محیط است. این سازوکار، راهحلی فنی و اقتصادی برای مدیریت و دفع حرارت مازاد در تأسیسات ساختمانی و صنایع سنگین فراهم میکند.

مکانیسم عملکرد برج مدار باز

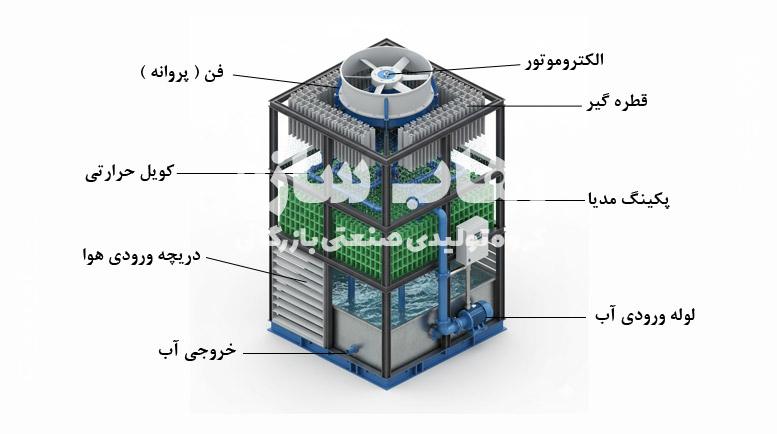

در این سیستم دفع حرارت، آبگرم چرخههای فرآیندی مختلف به سمت برج هدایت میشود. آب روی سطوح تبادل حرارت یعنی پکینگ مدیا به صورت یکنواخت پخش میگردد. جریان هوا توسط فنها (مکش یا دمش اجباری) یا به صورت طبیعی از میان پکینگهای مملو از آب عبور میکند. تبخیر کنترل شده بخش کوچکی از آب، حرارت را به طور مؤثر منتقل میکند. در نتیجه، دمای آبی که به سمت فرآیند بازمیگردد، به میزان چشمگیری کاهش مییابد. قطرهگیرها (دریفت الیمینیتور) برای جلوگیری از اتلاف قطرات آب همراه با جریان هوا حیاتی هستند. همچنین، طراحی مهندسی دقیق اجزای کلیدی شامل نازلهای پاشش، فن و پکینگها، تعادل بهینه بین راندمان حرارتی و مصرف آب را تضمین میکند.

کاربرد برج خنک کننده مدار باز

برج خنک کننده مدار باز، در هر مکانی که دفع پایدار و مداوم حرارت از آب در گردش مورد نیاز باشد، به عنوان یک راهحل ساده، قابل اطمینان و اقتصادی مطرح است. با کنترل دقیق تبخیر، دمای مدار آب به نزدیکی دمای مرطوب محیط میرسد و پایداری عملکرد فرآیندهای تولید حفظ میگردد.

- فلزات و فولاد: دفع حرارت از کورههای ذوب، سامانههای ریختهگری پیوسته، خطوط نورد و تجهیزات غبارگیری پرحجم.

- تولید انرژی (نیروگاهها): کاهش دمای بخار در کندانسورهای نیروگاههای حرارتی و سیکل ترکیبی، و خنککاری مدارهای کمکی.

- نفت، گاز و پتروشیمی: خنک کردن مبدلهای حساس فرآیندی، چگالندهها، کمپرسورهای گازی و تأسیسات جانبی پالایشگاهی.

- صنایع شیمیایی: تنظیم و کنترل دمای راکتورهای شیمیایی، برجهای تقطیر، انواع مبدلهای حرارتی و واحدهای بازیابی حلالهای فرار.

- تهویه مطبوع ساختمان و صنعت: تأمین آب خنک مورد نیاز برای انواع چیلرهای جذبی و تراکمی در مراکز درمانی، مجتمعهای تجاری بزرگ و کاربریهای زیرساختی.

- صنعت خودرو و قطعهسازی: خنک کردن خطوط شستشو و رنگ آمیزی بدنه، کورههای خشک کن، اتاقهای تست موتور، ماشینکاری قطعات و سیستمهای هیدرولیک.

- معدن و فرآوری مواد اولیه: خنک کاری و کنترل دمای تجهیزاتی نظیر آسیاب های بزرگ، یاتاقان های حساس، سیستم های فیلتراسیون و کمپرسورهای هوای پرفشار.

مزایای فنی برج خنک کننده مدار باز

این نوع از برجهای خنک کننده، عنصری کلیدی و حیاتی در معماری شبکههای دفع حرارت صنعتی به شمار میروند. کارکرد صحیح این تجهیزات مستقیماً بر پایداری فرآیند تولید، بهای تمام شده انرژی و طول عمر مفید سایر تجهیزات تأثیر میگذارد. تصمیمگیری در مورد استفاده از این برجها، تأثیر بسزایی در راندمان کلی یک مجموعه صنعتی دارد.

- تضمین عملکرد پایدار: حفظ یکنواخت دمای آب در گردش در پایینترین حد ممکن، نوسانات دمایی را در کندانسورها، مبدلها و راکتورها محدود میکند. این امر محیط کاری با ثبات برای فرآیندها فراهم میآورد و از تنشهای حرارتی ناخواسته جلوگیری میکند.

- محافظت از تجهیزات فرآیند: کاهش مؤثر دمای سیال خنککاری، تنشهای حرارتی وارد بر تجهیزاتی نظیر پمپها و کمپرسورها را به حداقل میرساند. این عمل شرایط روانکاری را بهبود بخشیده و احتمال خرابی ناگهانی و توقفات پرهزینه تولید را به صورت چشمگیری کاهش میدهد.

- صرفه اقتصادی در راهاندازی: ساختار فنی سادهتر، استفاده از قطعات استاندارد در دسترس و طراحی ماژولار با قابلیت توسعه، هزینههای اولیه سرمایهگذاری و زمان نصب را کاهش میدهد. این ویژگی باعث میشود برج مدار باز، انتخابی مقرون به صرفه برای تأمین نیازهای سرمایشی در ظرفیتهای گوناگون باشد.

انعطاف پذیری و بهره وری انرژی

- انعطافپذیری بالا در کاربرد: این برجها از دبیهای بسیار بزرگ نیروگاهی تا نیازهای تهویه صنعتی قابل تنظیم هستند. انتخاب صحیح پکینگ، سیستم توزیع آب و فن، استفاده برای طیف گستردهای از کیفیتهای آب و حجمهای متفاوت را ممکن میسازد.

- حمایت از مسئولیتهای زیستمحیطی: طراحی دقیق سیستم توزیع آب، استفاده از قطرهگیرهای با کارایی بالا و مدیریت برنامه کنترل شیمیایی آب، اتلاف قطرات و تخلیه آلودگیها به محیط را محدود میکند. این موضوع نقش مهمی در رعایت استانداردهای زیستمحیطی دارد.

- سهولت در بهرهبرداری و نگهداری: دسترسی آسان برای بازرسیهای بصری و امکان شستشوی دورهای پکینگها و تعویض سریع قطعات مستهلک، زمان توقف (Down Time) را کم میکند. این سهولت، اجرای برنامههای تعمیر و نگهداری پیشگیرانه را تسهیل میسازد و هزینه پرسنلی را کاهش میدهد.

- بهبود بازدهی انرژی: هر درجه کاهش دمای آب برگشتی، ظرفیت بیشتری را در کندانسورها آزاد میکند. این عمل بار کاری سیستمهای برودتی کمکی را برمیدارد و در نهایت، مصرف برق پمپها، فنها و چیلرها را به صورت محسوس کاهش میدهد. این بهینهسازی در مقیاسهای بزرگ صنعتی، حیاتی است.

پکینگ برج خنک کننده مدار باز

پکینگ مدیا، اصلیترین جزء ناحیه تبادل حرارت در برج خنک کننده است. وظیفه آن به حداکثر رساندن سطح تماس میان آب و هوا و تضمین توزیع یکنواخت جریان آب است. افزایش سطح خیسشدگی و بهینه شدن زمان تماس سیالات، مستقیماً به کاهش مؤثرتر دمای آب برگشتی و پایداری عملکرد برج منجر میشود. همچنین، انتخاب نوع پکینگ مناسب، در کنترل افت فشار جریان هوا و جلوگیری از کشیدهشدن قطرات آب با هوا نقش تعیینکنندهای دارد.

پکینگ اسپلش (Splash Packing)

- شامل المانهای پاششی است که آب را به قطرات کوچکتر تقسیم و پخش میکنند.

- برای آبهای با سختی بالا، کثیف و دارای کدورت زیاد مناسب است (مانند آبهای فرآیندی آلوده).

- راندمان انتقال حرارت حجمی کمتری نسبت به پکینگ فیلمی دارد، اما در محیطهای آبی چالشی، ثبات عملکردی بهتری ارائه میدهد.

- مقاومت عالی در برابر ایجاد رسوب (Scaling) و بیوفیلم (Biofilm) دارد. شستشو و تمیزکاری این نوع پکینگ به سادگی انجام میگیرد.

پکینگ فیلمی (Film Packing)

- به رسوبگذاری و گرفتگی حساستر است. بنابراین، نیاز به پیشتصفیه دقیق آب، فیلتراسیون مستمر و شستشوی دورهای منظم دارد.

- در شرایطی که کیفیت آب تمیز و استاندارد باشد، بالاترین راندمان تبادل حرارت را فراهم میکند. همچنین امکان ساخت برجهایی با ابعاد فیزیکی کوچکتر نسبت به نوع اسپلش را میدهد.

- از ورقها یا بلوکهای کانالی شکل تشکیل شده که آب را به صورت یک لایه نازک پیوسته (فیلم) روی سطوح هدایت میکند. در نتیجه سطح ویژه بسیار بالایی برای انتقال حرارت ایجاد میشود.

تأثیر پکینگ بر راندمان کولینگ تاور مدار باز

- افزایش سطح مؤثر: هرچه سطح مرطوب ایجاد شده توسط پکینگ بیشتر باشد، تبخیر و انتقال حرارت با راندمان بالاتری صورت میپذیرد.

- مقاومت در برابر آلودگی: ساختار و جنس پکینگ باید در برابر رسوبگذاری مقاومت کافی داشته باشد تا کارایی درازمدت سیستم حفظ گردد.

- حفظ تماس پایدار آب و هوا: هندسه مناسب پکینگ، زمان اقامت آب در ناحیه تبادل را افزایش میدهد و از پدیده “میانبر زدن” جریان هوا جلوگیری میکند.

- کنترل پاشش آب: آرایش و گامهای صحیح پکینگ، اندازه قطرات آب را کنترل میکند و همراه با قطرهگیر، میزان خروج آب به صورت مهآلود را به حداقل میرساند.

- مدیریت افت فشار: پکینگ نباید افت فشار نامتعارفی را بر جریان هوا تحمیل کند، زیرا این امر توان مصرفی فن را بالا میبرد. ایجاد تعادل بین راندمان حرارتی و افت فشار ضروری است.

قطره گیر کولینگ تاور مدار باز

قطره گیر برج خنک کننده مدار باز نیز یکی دیگر از اجزای ضروری برای کنترل اتلاف آب است. خنکسازی عمدتاً از طریق تبخیر انجام میشود، بنابراین ذرات بسیار ریز آب (مه یا دریفت) با جریان هوای خروجی تمایل به خروج دارند. قطره گیر با ایجاد مسیرهای پرپیچ و خم، جهت جریان هوا را ناگهان تغییر میدهد. این تغییر جهت باعث میشود ذرات سنگینتر آب از جریان هوا جدا شده و به مدار آب بازگردند. نتیجه این فرآیند، کاهش قابل ملاحظه در مصرف آب جبرانی و جلوگیری از آلودگی محیط اطراف برج است. انتخاب متریال و ساختار قطره گیر باید با دبی مجاز هوا، ویژگیهای آب و میزان افت فشار مجاز در سیستم کاملاً همخوانی داشته باشد.

مقایسه و ملاحظات بهره برداری

اگر هدف اصلی برج، سرویس دهی به کندانسور چیلر است و ملاحظات خوردگی و آلودگیهای محیطی قابل مدیریت باشند، مدل مدار باز اغلب مزایای زیر را به همراه دارد:

- کاهش سرمایه اولیه: مدلهای مدار باز هزینه خرید اولیه کمتری نسبت به سیستمهای مدار بسته دارند. ساختار ساده فنی و نداشتن کویلهای حرارتی این مزیت را ایجاد میکند. این امر سرمایه گذاری اولیه خریدار را به شدت کاهش میدهد.

- دستیابی به دمای آب پایینتر: مزیت اصلی در سهم بالای خنک کاری تبخیری نهفته است. تبخیر هر واحد جرم آب، گرمای نهان بزرگی (تقریباً ۲۳۲۶ Kj/Kg یا 1000BTU/Ib) جذب میکند. این جذب سریع گرما، دمای مدار را به سرعت کاهش میدهد.

- افزایش ظرفیت واقعی چیلر: برج مدار باز دمای آب خروجی را بسیار نزدیک به دمای مرطوب محیط میرساند. این فرآیند دمای کندانسور چیلر را کاهش میدهد. کاهش دما مستقیماً توان مصرفی را کم کرده و ظرفیت سرمایشی واقعی (COP) چیلر تراکمی را افزایش میدهد.

چالشها و الزامات جانبی

- هزینههای جانبی راهاندازی: حتی با وجود هزینه اولیه کمتر، طراحی سیستم باید تجهیزات جانبی ضروری نظیر فیلتراسیون مؤثر، توریهای مکش، سیستم بلودان (تخلیه املاح) و تجهیزات کنترل شیمیایی را شامل شود.

- محدودیت کاربرد بدون مبدل واسط: در کاربردهایی که سیال فرآیند نباید به هیچ عنوان با هوا تماس داشته باشد (مانند سیستمهای پمپ حرارتی با منبع آبی)، انتخاب برج مدار باز بدون نصب یک مبدل حرارتی واسط مناسب نیست.

- افزایش هزینه بهره برداری بلندمدت: هزینههای جاری در ابتدا پایین است، اما با افزایش رسوب در پکینگها و مبدلها، توان مصرفی فن و پمپ بالا میرود. برای جلوگیری از این مشکل، برنامه ریزی منظم شستشو و پاک سازی ضروری است.

- مدیریت کیفیت آب: مدیریت کیفیت آب مدار باز، تصفیه شیمیایی و کنترل مستمر سختی و املاح را ضروری میسازد. این فرآیند، هزینههای آب جبرانی، مواد شیمیایی و مقدار آب دفعی (بلودان) را افزایش میدهد. بنابراین، تحلیلگران باید این موارد را در برآورد و تحلیل هزینههای جاری (Opex) به صورت دقیق لحاظ کنند.

مزایای ساختار فایبرگلاس (FRP)

- وزن پایین و استحکام مناسب: ضمن سبکی، مقاومت سازهای کافی را برای تحمل بارهای عملیاتی و باد فراهم میآورد.

- انعطاف در طراحی و تولید: قالبپذیری بالای فایبرگلاس، امکان ساخت در ابعاد بزرگ، اشکال آیرودینامیک و مدلهای متنوع (مانند مخروطی) را میدهد.

- کاهش ارتعاش و نویز: صلبیت و میرایی مناسب ساختار کامپوزیتی به کاهش لرزشهای ناشی از عملکرد فن و در نتیجه کاهش آلودگی صوتی کمک میکند.

- نصب و تعمیرات آسان: قابلیت ساخت به صورت قطعات ماژولار و اتصال با اتصالات پیچ و مهرهای، فرآیند نصب در محل پروژه و تعمیرات احتمالی را بسیار تسهیل میکند.

- طول عمر ظاهری بالا: استفاده از لایه ژلکوت مقاوم در برابر اشعه ماوراء بنفش خورشید (UV)، از فرسایش سطحی جلوگیری کرده و ظاهر بدنه را برای سالها حفظ میکند.

- مقاومت مطلق در برابر خوردگی: فایبرگلاس در مقابل زنگزدگی و اغلب مواد شیمیایی مورد استفاده در تصفیه آب مقاومت کامل دارد، که عمر مفید سازه را به شدت افزایش میدهد.

مدیریت چالشهای عملیاتی

- مدیریت مصرف آب: برای حفظ راندمان تبخیری، نیاز به تأمین آب جبرانی قابل توجهی است. در مناطق خشک یا کم آب، مدیریت دقیق نرخ بلودان و مطالعه امکان سنجی بازیافت آب ضروری است.

- آلودگی صوتی (نویز): چرخش پرههای فن و حرکت سریع هوا میتواند موجب تولید صدای مزاحم شود. انتخاب فنهای کمصدا، استفاده از صداگیر (Silencer) و جانمایی مناسب برج، راهکارهای مؤثر هستند.

- پایداری تعمیر و نگهداری: برای جلوگیری از رسوب، افت راندمان و افزایش هزینهها، پاکسازی منظم پکینگ، نازلها و قطرهگیرها و همچنین کنترل دقیق و مداوم کیفیت آب باید در برنامه بهرهبرداری گنجانده شود.

- بهینهسازی مصرف انرژی: فن و پمپ، بار الکتریکی قابل ملاحظهای دارند. طراحی هیدرولیکی مؤثر، انتخاب فنهای با راندمان بالا و استفاده از سیستمهای کنترل دور متغیر (VFD) میتواند مصرف انرژی را مهار کند.

- اثرات زیستمحیطی و دفع: دفع آب حاوی املاح و مواد شیمیایی (بلودان) در صورت عدم مدیریت صحیح میتواند به محیط زیست آسیب برساند. کنترل دمای خروجی، بلودان هدفمند و تصفیه اولیه آب دفعی از اقدامات ضروری است.

برج خنک کننده مدار باز رهاب سازه

انتخاب ظرفیت و مدل مناسب برج خنک کننده، نیازمند تحلیل دقیق دبی آب، دمای ورود و خروج، و شرایط آب و هوایی منطقه نصب است. تیم متخصص ما آماده است تا براساس اطلاعات پروژه شما، مناسب ترین پیکر بندی و جزئیات فنی دقیق (شامل مشخصات پکینگ، فن و توان مصرفی) را ارائه دهد. جهت مشاوره و استعلام قیمت انواع برج خنک کننده مدار باز فایبرگلاس، میتوانید با کارشناسان گروه تولیدی صنعتی بازرگانی رهاب سازه از طریق شماره های شرکت اقدام نمائید.