براساس روش تولید ازن

در این دستهبندی، معیار اصلی نحوه تبدیل اکسیژن به ازن است. در روشهای الکتریکی، ولتاژ و فرکانس بالا باعث شکستن پیوند O₂ و تشکیل رادیکالهای فعال میشود که سپس به O₃ تبدیل خواهند شد. فناوری نوری با استفاده از فوتونهای پرانرژی همین پیوند را میشکند و ازن ایجاد میکند. عواملی مانند پایداری قوس، جنس دیالکتریک، کنترل دما و میزان رطوبت گاز خوراک، به طور مستقیم بر بازده، غلظت خروجی و طول عمر تجهیزات تأثیر میگذارند. در نهایت، انتخاب روش تولید به دبی فرآیندی، کیفیت آب یا هوا، محدودیتهای انرژی و ملاحظات ایمنی بستگی دارد.

تخلیه کرونا

راکتور کرونا شامل الکترود و دی الکتریک است که با اعمال میدان الکتریکی قوی، ریزتخلیه های یکنواخت در گذرگاه گاز ایجاد می کند. این ریزتخلیه ها اکسیژن را به اتمهای برانگیخته تبدیل میکنند و واکنشهای سهتایی، ازن میسازد. کنترل دقیق دمای راکتور و خشک نگه داشتن گاز، از بازترکیب و تشکیل ترکیبات ناخواسته جلوگیری میکند. جنس دی الکتریک مانند کوارتز یا سرامیک سخت، یکنواختی میدان و طول عمر را بهبود میدهد. این روش برای ظرفیتهای پیوسته و غلظت بالاتر ازن گزینه صنعتی غالب است.

نور فرابنفش

در روش نوری، لامپهای مخصوص UVC با طول موج کمتر از 200 نانومتر انرژی کافی را فراهم میکنند و پیوندهای اکسیژن را میشکنند تا ازن تولید شود. طراحی محفظه، بازتاب دهی داخلی و کنترل دمای لامپ بر نرخ تولید اثر دارد. مزیت اصلی این راهکار، معماری ساده، راه اندازی سریع و نگهداری آسان است. به علت غلظت پایین تر ازن نسبت به کرونا، کاربرد آن در تصفیه هوا، اتاق های کوچک یا نقاطی که دبی محدود است مقرون به صرفه محسوب میشود. نبود قطعات فشار قوی، ریسک الکتریکی را نیز کاهش میدهد.

براساس گاز خوراک

ترکیب و رطوبت گاز خوراک تعیین کننده بازده تبدیل و کیفیت محصول هستند. هرچه فشار جزئی اکسیژن بیشتر و رطوبت کمتر باشد، تشکیل ازن کارآمدتر است و مصرف ویژه انرژی کاهش می یابد. حضور نیتروژن و بخار آب میتواند به تولید ترکیبات جانبی و افت غلظت منجر شود. بنابراین در طراحی صنعتی، خشک کن مناسب، فیلتراسیون ذرات و کنترل نقطه شبنم در کنار منبع اکسیژن انتخاب میشوند. هماهنگی دبی گاز با توان راکتور و روش تماس با سیال، به انتقال جرم بهتر و کاهش گاز خروجی کمک می کند.

هوای خشک

خوراک هوای فشرده پس از عبور از خشککن و فیلتر، راهکاری اقتصادی برای ظرفیتهای کوچک تا متوسط فراهم میکند. برای جلوگیری از تشکیل اکسیدهای نیتروژن، اپراتور باید نقطه شبنم را پایین نگه دارد و دمای راکتور را پایدار حفظ کند. در این پیکربندی، غلظت ازن معمولاً کمتر از حالت اکسیژن خالص است و سیستم برای رسیدن به دوز یکسان به دبی گاز بیشتری نیاز دارد. مزیت اصلی این روش دسترسی آسان، سادگی تاسیسات و هزینه اولیه پایین است؛ البته مشروط بر اینکه واحد خشککن بهطور منظم سرویس و نگهداری شود.

اکسیژن خالص یا اکسیژن ساز PSA

تأمین خوراک با اکسیژن خالص یا اکسیژن تولیدی واحد PSA به افزایش غلظت ازن، کاهش دبی گاز و بهبود راندمان انتقال در ونتوری یا راکتور تماس کمک میکند. حذف عمده نیتروژن، تشکیل محصولات جانبی را کاهش میدهد و کنترل فرآیند را پایدارتر میسازد. این ترکیب در دبیهای بالا، خطوط پیوسته و کاربردهای حساس مثل آب شرب، صنایع غذایی و دارویی بهترین کارایی را دارد. بهکارگیری اکسیژن ساز در کنار راکتور کرونا و خنککاری دقیق، بهرهوری انرژی و یکنواختی کیفیت خروجی را ارتقا میدهد.

براساس خنک کاری

مدیریت حرارت در پایداری تخلیه الکتریکی و راندمان تولید ازن تعیین کننده است. افزایش دمای راکتور باعث تشدید بازترکیب و افت غلظت می شود و همچنین به دی الکتریک و منبع تغذیه تنش وارد می کند. انتخاب راهبرد خنک کاری باید با توان مخصوص راکتور، دمای محیط، الگوی بهره برداری و فضای نصب همخوان باشد. کنترل مداوم دمای هسته راکتور همراه با پایش جریان هوا یا آب خنککننده و تنظیم توان ورودی، یکنواختی تولید را تضمین میکند و از فرسودگی زودرس اجزا جلوگیری میکند.

هوا خنک

در سامانه های هوا خنک، انتقال حرارت با جریان اجباری هوا از روی بدنه راکتور و منبع تغذیه انجام می شود. طراحی مسیر هوادهی، انتخاب فن با فشار استاتیک کافی و جداسازی مسیر هوای ورودی و خروجی از بازگشت گرما جلوگیری می کند. مزیت اصلی، سادگی، وزن کمتر و بی نیازی از زیرساخت آب است. در اقلیم گرم یا اتاق های بدون تهویه، ظرفیت موثر کاهش می یابد و باید با درنظر گرفتن در نرخ بارگذاری یا استفاده از داکت خروجی، شرایط پایدار ایجاد شود.

آب خنک

خنک کاری با آب به کمک مبدل صفحه ای یا کویل، گرمای دی الکتریک و الکترود را به سرعت دفع می کند و امکان کارکرد پیوسته در بار بالا را فراهم می سازد. کنترل دمای ورودی و کیفیت شیمیایی آب برای جلوگیری از رسوب و خوردگی ضروری است. این آرایش نیازمند مدار بسته، پمپ سیرکولاسیون و گاها برج خنک کننده یا چیلر است اما پایداری غلظت ازن، طول عمر تجهیزات و قابلیت دستیابی به توان ویژه بالاتر را به طور محسوس بهبود می دهد.

براساس روش تماس با سیال

بازده فرآیندی تنها به غلظت گاز بستگی ندارد؛ انتقال جرم تعیین می کند چه سهمی از ازن واقعا در آب حل می شود. اندازه حباب، تلاطم کنترل شده، فشار عملیاتی و زمان ماند در کنار طراحی خروج گاز مازاد، شاخص های کلیدی هستند. انطباق روش تزریق با هد پمپ، کیفیت آب و محدودیت های هیدرولیکی، مصرف انرژی را بهینه و خطر گاز باقی مانده را کاهش می دهد. هر سامانه باید همراه با واحد تخریب گاز خروجی برای ایمنی محیطی تکمیل شود.

ونتوری اینلاین

ونتوری با ایجاد اختلاف فشار در گلوگاه، مکش پایدار گاز ازن و مخلوط شدن اولیه را تضمین می کند. انتخاب اندازه بر اساس دبی، افت فشار مجاز و ویسکوزیته سیال انجام می شود. نصب مانومترهای دوسر ونتوری، تنظیم دقیق نسبت مکش را ممکن می سازد. این روش در خطوط تحت فشار، بدون نیاز به کمپرسور ثانویه عمل می کند و با افزودن لوله تماس یا تانک کوتاه، زمان ماند کافی فراهم می شود. نگهداری آسان و یکپارچگی با لوله کشی موجود از مزیت های کلیدی آن است.

دیفیوزر میکروحباب

دیفیوزر با منافذ ریز، گاز را به حباب های کوچک و یکنواخت تبدیل می کند و سطح تماس را افزایش می دهد. الگوی جریان تانک، جلوگیری از نواحی مرده و تمهیدات ضد گرفتگی برای پایداری عملکرد حیاتی است. در آب های با سختی یا مواد آلی بالا، برنامه شستشوی دوره ای دیفیوزر لازم است. این روش برای مخازن تماس و فرآیندهای ناپیوسته گزینه ای مقرون به صرفه است و با افزوده شدن درپوش و واحد تخریب گاز، ایمنی محیطی حفظ می شود.

راکتور تماس تحت فشار

در راکتورهای فشار، حلالیت ازن با افزایش فشار کاری بالا می رود و راندمان انتقال به شکل محسوسی بهتر می شود. طراحی مخلوط کننده های ایستا یا پخش کننده های داخلی، اقامت یکنواخت سیال را تضمین می کند. پس از ناحیه اشباع، گاز مازاد در واحد جداکننده جمع آوری و از طریق کاتالیزور تخریب می گردد. این آرایش برای دبی های بالا و کیفیت آب چالش برانگیز مناسب است و با ونتوری پیش اختلاط، افت فشار سیستم بهینه می شود.

براساس معماری سیستم و کنترل

معماری مکانیکی و سطح اتوماسیون تعیین می کند دستگاه چگونه با فرآیند میزبان گفتگو می کند. از ماژول های قابل حمل تا اسکیدهای کامل، الزامات نصب، ایمنی، سرویس پذیری و قابلیت توسعه متفاوت است. راهبرد کنترلی با حلقه های PID مبتنی بر سنسور ازن محلول یا ORP، دوزدهی را دقیق می کند. اینترلاک های ایمنی شامل سنسور نشت ازن محیطی، سوئیچ فشار، دمای راکتور و مانیتور جریان گاز، کارکرد ایمن و قابل اعتماد را تضمین می کند.

رومیزی و پرتابل

این رده برای آزمایشگاه، راه اندازی پایلوت و ضدعفونی موضعی طراحی می شود. وزن کم، تایم استارت کوتاه و رابط کاربری ساده از ویژگی های آن است. معمولا از راکتورهای توان پایین، خوراک هوا یا کپسول اکسیژن و تزریق با شلنگ یا دیفیوزر استفاده می شود. محدودیت ظرفیت و غلظت، این گروه را برای دبی های کوچک مناسب می کند اما برای ارزیابی میدانی، تست سازگاری فرآیند و عملیات مقطعی گزینه ای دقیق و قابل اعتماد به شمار می رود.

اسکید صنعتی ماژولار

اسکید شامل راکتورهای موازی، منبع اکسیژن PSA یا مایع، خشک کن، خنک کاری اختصاصی، منبع تغذیه فرکانس بالا، سیستم تزریق، جداکننده گاز و واحد تخریب است. کنترل مبتنی بر PLC با ثبت داده، هشدارها و ارتباطات صنعتی، پایداری و قابلیت رهگیری را فراهم می کند. طراحی ماژولار امکان افزایش ظرفیت، سرویس داغ و حداقل توقف را می دهد. این کلاس برای تصفیه آب شرب، صنایع غذایی و مدارهای پیوسته انتخابی پایدار و مهندسی شده محسوب می شود.

نحوه عملکرد ازن ژنراتور

از آماده سازی خوراک تا تولید ازن در راکتور و انتقال موثر به آب یا هوا با کنترل و پایش پیوسته.

آماده سازی خوراک

فرآیند با تامین گاز خشک و تمیز آغاز می شود. هوا پس از فیلتر و خشک کن تا نقطه شبنم پایین آماده می شود یا اکسیژن از طریق کپسول یا واحد PSA تامین می گردد. دبی و فشار توسط فلومتر و رگولاتور پایدار می شود تا نسبت گاز به توان الکتریکی ثابت بماند و از تشکیل محصولات جانبی جلوگیری شود.

تولید ازن در راکتور

منبع تغذیه ولتاژ بالا با فرکانس مناسب روی الکترودها اعمال می شود. در فاصله بین الکترود و دی الکتریک، ریزتخلیه های کنترل شده پیوند O2 را می شکنند و اتم های اکسیژن ایجاد می شود. این اتم ها در حضور مولکول O2 و یک حامل انرژی به O3 تبدیل می شوند. مدیریت دمای دی الکتریک و یکنواختی میدان از بازترکیب ناخواسته و افت غلظت جلوگیری می کند.

انتقال جرم به آب یا هوا

گاز ازن تولیدی به نقطه مصرف هدایت می شود. برای آب، تزریق معمولا با ونتوری اینلاین، دیفیوزر میکروحباب یا راکتور تماس تحت فشار انجام می شود تا حلالیت و زمان ماند کافی تامین گردد. هندسه خط، شدت تلاطم و فشار کاری تعیین می کند چه سهمی از ازن واقعا حل و فعال می شود. برای هوا، اختلاط در کانال و زمان تماس یکنواخت هدف گذاری می شود.

پایش و کنترل فرآیند

غلظت ازن در گاز با سلول جذب فرابنفش و در آب با سنسور آمپرو متریک یا آزمون ایندیگو اندازه گیری می شود. کنترل توان راکتور به صورت حلقه بسته بر اساس مقدار هدف ازن محلول یا ORP انجام می گیرد. سنسورهای دما، جریان، فشار، دبی گاز و نقطه شبنم خوراک به صورت پیوسته ثبت می شوند تا تغییرات بار فرایندی با کمترین نوسان جبران شود.

ایمنی و مدیریت گاز خروجی

گاز اشباع نشده پس از واحد تماس در جداکننده جمع آوری و از طریق بستر کاتالیستی یا حرارتی به اکسیژن تبدیل می شود. سنسور نشت ازن محیطی، اینترلاک درب تابلو، سوئیچ فشار و حفاظت های حرارتی در هر خاموش و روشن شدن بررسی می شوند. توالی راه اندازی شامل پَرج با گاز خشک، افزایش تدریجی توان و تایید عملکرد واحد تخریب است تا سیستم پایدار و ایمن کار کند.

کاربردهای ازن ژنراتور

ازن ژنراتور به دلیل توان اکسیداسیون بسیار بالا و تولید در لحظه، در طیف گستردهای از فرایندهای آبی و هوایی بکار گرفته میشود. انتخاب نقطه تزریق، غلظت هدف، روش تماس و مدیریت گاز خروجی تعیین میکند که بهرهوری واقعی فرآیند چقدر خواهد بود. در ادامه مهمترین حوزههای کاربرد با رویکرد مهندسی معرفی می شوند.

تصفیه آب شرب

اوزوناسیون در پیش تصفیه و گندزدایی نهایی به کاهش بو و طعم، اکسیداسیون آهن و منگنز، و غیر فعال سازی طیف وسیعی از میکروارگانیسمها کمک میکند. ازن به دلیل ناپایداری، باقی مانده طولانی مدت ایجاد نمی کند؛ در شبکه توزیع در صورت نیاز میتوان از دوز کم کلر به عنوان محافظ استفاده کرد. طراحی تماس شامل زمان ماند کافی، پایش ازن محلول و تخریب گاز خروجی است تا استانداردهای ایمنی و کیفیت آب رعایت شوند.

استخر و اسپا

در مدار گردش استخر، ازن با اکسیداسیون سریع کلرامینها، شفافیت آب را بالا میبرد و بوی نامطلوب را کاهش میدهد. جایگزینی کامل کلر هدف نیست؛ معمولا ازن به عنوان اکسیدان اصلی و کلر آزاد به عنوان نگهدارنده باقیمانده بکار میرود. انتخاب ونتوری یا دیفیوزر، تانک تماس با جداساز گاز و کنترل ORP از اجزای کلیدی هستند تا بدون افزایش محصولات جانبی، کیفیت آب پایدار بماند.

فاضلاب صنعتی و شهری

در تصفیه پیشرفته، ازن برای کاهندگی رنگ، بو، COD قابل اکسید و حذف بخشی از آلایندههای ریزآلاینده به کار میرود. ترکیب ازن با هیدروژن پراکسید یا UV بهعنوان AOP رادیکال هیدروکسیل تولید میکند و سرعت تخریب ترکیبات مقاوم را بالا میبرد. در بسیاری از واحدهای صنعتی، کاهش بار آلودگی با ازن پیش از ورود جریان به فیلتر پرس باعث بهبود جداسازی جامد و مایع و افزایش راندمان تجهیزات میشود. طراحی دوز براساس ماهیت پساب، قلیائیت و مواد آلی انجام میشود و وجود واحد تخریب ازن در خروجی برای رعایت حدود ایمنی الزامی است.

صنایع غذایی و نوشیدنی

آب ازن دار در شستشوی بطری، سطوح تماس با محصول، نوار نقالهها و مخازن به عنوان ضدعفونی کننده سرد استفاده میشود و نیاز به آب گرم یا مواد شیمیایی باقیمان را کاهش میدهد. در آب فرایندی، ازن به کاهش بار میکروبی کمک میکند بدون آنکه طعم یا بوی نامطلوب باقی بگذارد. حفظ غلظت هدف، کنترل زمان تماس و انتخاب متریال سازگار مانند استیل 316 برای طول عمر تجهیزات ضروری است.

دارویی و بهداشتی

در حلقههای آب دیونیزه و مخازن ذخیره، ازن برای کنترل بیوفیلم و ضدعفونی دورهای خطوط بکار میرود. تزریق در مدار برگشت با سنجش ازن محلول و توالی تخریب قبل از نقاط مصرف طراحی میشود تا هیچ باقیماندهای وارد فرآورده نشود. سازگاری الاستومرها، کنترل دما و مدیریت دقیق تهویه اتاقک تجهیزات از ملاحظات حیاتی در این صنعت محسوب میشود.

آبزی پروری و هیدروپونیک

ازن با کاهش کدورت، بار باکتریایی و ترکیبات کاهنده، کیفیت آب را برای استخرهای پرورش ماهی و سیستمهای کشت بدون خاک ارتقا میدهد. تزریق باید در مخزن تماس مجزا انجام شود و آب پس از زمان ماند کافی به حوضچههای زیستی بازگردد تا از تماس مستقیم حباب با آبزیان جلوگیری شود. اپراتورها باید ORP و اکسیژن محلول را بهطور پیوسته پایش کنند تا از ایجاد استرس در موجودات زنده جلوگیری شود.

مدارهای خنک کننده و برج ها

در سیستمهای خنککاری مانند برج خنک کننده، ازن تشکیل بیوفیلم و ریسک میکروبیولوژیک را مهار میکند و وابستگی به بایوسایدهای سنتی را کاهش میدهد. چون ازن پایداری طولانی ندارد، طراحی باید به گونهای انجام شود که تولید، تزریق و تماس در نزدیکترین نقطه به نواحی بحرانی رخ دهد. مواد سازگار، کنترل خوردگی و برنامه پایش رسوب و میکروبی ضروری است تا تعادل بین بهداشت، راندمان حرارتی و دوام تجهیزات حفظ شود.

کنترل بو و تصفیه هوا

در کانالهای تهویه، سردخانهها، اتاقهای فرآوری و واحدهای مدیریت پسماند، ازن بوهای ناشی از ترکیبات آلی را اکسید می کند. طراحی براساس حجم فضا، نرخ تعویض هوا و حدود مجاز غلظت محیطی انجام میشود. تمام سامانههای هوایی باید دارای سنسور نشت، تایمر ایمنی و کاتالیست تخریب باشند تا هنگام حضور پرسنل، غلظت به زیر حد مجاز بازگردد.

صنایع نساجی و کاغذ

اوزوناسیون در رنگبری پسابهای نساجی و سفیدگری انتخابی الیاف بکار میرود و مصرف مواد شیمیایی سنتی را کاهش میدهد. برای رسیدن به یکنواختی، توزیع گاز، تلاطم کنترل شده و مدیریت pH اهمیت دارد. وجود مواد احیاکننده آزاد در پساب میتواند نیاز دوز را افزایش دهد؛ بنابراین انجام آزمونهای پایلوت پیش از مقیاس صنعتی توصیه میشود.

اجزای اصلی ازن ژنراتور

معرفی بخش های حیاتی شامل راکتور، دی الکتریک، منبع تغذیه، اکسیژن ساز، خنک کاری، ابزار دقیق، تزریق و واحد تخریب.

راکتور تولید ازن

قلب دستگاه یک راکتور با میدان الکتریکی قوی است که در آن تخلیه های ریز و کنترل شده پیوند مولکول های اکسیژن را می شکنند. معماری متداول به صورت لوله در لوله یا صفحه ای با یک دی الکتریک بین الکترودها ساخته می شود تا از تشکیل قوس کامل جلوگیری شود و فقط ریزتخلیه یکنواخت ایجاد گردد. یکنواختی فاصله گپ، کیفیت پرداخت سطح الکترود و آب بندی دقیق مسیر گاز، بازده تولید و پایداری غلظت ازن را تعیین می کند.

دی الکتریک و الکترودها

دی الکتریک نقش محدود کننده جریان و پایدار کننده تخلیه را دارد. کوارتز ذوبی، شیشه بوروسیلیکات و سرامیک های آلومینا به علت استحکام دی الکتریک، رسانایی حرارتی مناسب و مقاومت شیمیایی انتخاب می شوند. الکترود داخلی و خارجی از فولاد زنگ نزن یا آلیاژهای رسانا با روکش مقاوم به خوردگی ساخته می شوند. طراحی به گونه ای انجام می شود که تمرکز میدان در لبه ها رخ ندهد و احتمال جرقه کاهش یابد. هر نشتی در آب بندی، یکنواختی میدان را مختل و کیفیت محصول را پایین می آورد.

منبع تغذیه ولتاژ بالا

این واحد انرژی الکتریکی را با فرکانس بالا و کنترل دقیق به راکتور می رساند. اینورترهای حالت جامد با کلیدهای IGBT یا MOSFET امکان تنظیم توان، فرکانس و شکل موج را فراهم می کنند. مدار راه انداز نرم، محدود کننده جریان، تشخیص قوس، و محافظت حرارتی از اجزا ضروری است. وجود تصحیح ضریب توان، فیلتر کردن هارمونیک و شیلد مناسب الکترومغناطیسی باعث کاهش نویز، افزایش راندمان و افزایش طول عمر دی الکتریک می شود.

آماده سازی گاز خوراک

کیفیت گاز ورودی تعیین کننده کارایی است. برای خوراک هوا، فیلتر ذرات، فیلتر روغن مه، خشک کن و مانیتور نقطه شبنم لازم است تا تشکیل ترکیبات ناخواسته مهار شود. در خوراک اکسیژن، رگولاتور فشار، فیلتر ظریف و کنترل دقیق دبی نصب می شود. بهکارگیری اکسیژن PSA یا اکسیژن مایع به جای هوای خشک، غلظت بالاتر ازن و پایداری بیشتر فرآیند را فراهم میکند و نیاز به حجم گاز کمتر خواهد بود.

برای دستیابی به غلظت بالاتر ازن، واحد تولید اکسیژن PSA با بستر زئولیت به صورت اسکید یکپارچه می شود. این واحد اکسیژن با خلوص بالا و دبی پایدار تامین می کند. وجود گیرنده فشار، رگولاتور دقیق و سیستم تخلیه میانی برای جلوگیری از نوسان ضروری است. در پروژه های بزرگ، مخزن اکسیژن مایع با تبخیر کننده، پایداری بیشتری ایجاد می کند و بار خشک کن را حذف می کند.

خنک کاری راکتور و منبع تغذیه

افزایش دما باعث کاهش غلظت ازن و تسریع پیری عایق ها می شود. در توان های پایین از گردش اجباری هوا استفاده می شود و برای توان های بالاتر مدار آب خنک با مبدل صفحه ای یا چیلر در نظر گرفته می شود. حسگرهای دما روی بدنه راکتور و هیت سینک منبع تغذیه نصب می شوند و منطق کنترلی در صورت تجاوز از حد مجاز، توان را کاهش یا دستگاه را خاموش می کند. کیفیت آب خنک کننده و مدیریت رسوب در این مدار اهمیت بالایی دارد.

ابزار دقیق گاز و آنالیز

فلومتر جرمی یا روتامتر، فشارسنج دقیق، سنسور نقطه شبنم و دماسنج در مسیر خوراک نصب می شوند. اپراتور برای پایش کیفیت محصول، آنالایزر ازن گاز را براساس جذب فرابنفش نصب میکند تا غلظت خروجی به صورت پیوسته ثبت شود. کالیبراسیون دوره ای و ثبت روندها امکان تشخیص به موقع آلودگی فیلترها، تغییرات بار یا انحراف عملکرد را فراهم می آورد.

سیستم تزریق و تماس با آب

برای حل شدن ازن در آب از ونتوری اینلاین، میکسر ایستا، دیفیوزر میکروحباب یا راکتور تماس تحت فشار استفاده می شود. انتخاب روش به دبی، افت فشار مجاز و کیفیت آب بستگی دارد. طراحی مسیر تماس باید زمان ماند کافی و تلاطم کنترل شده ایجاد کند. استفاده از لوله تماس با طراحی ضد چرخش مرده و بازرسی آسان، راندمان انتقال را بالا می برد و مصرف انرژی را بهینه می کند.

جداکننده گاز و واحد تخریب

پس از ناحیه تماس، گاز حل نشده در جداکننده فاز جمع آوری می شود. این جریان به واحد تخریب هدایت می گردد تا ازن به اکسیژن تبدیل شود. کاتالیزورهای اختصاصی یا واحد حرارتی برای این منظور به کار می روند. خروجی واحد تخریب باید زیر حدود ایمنی محیطی باشد و مسیر تهویه به بیرون هدایت شود. نصب شیر یکطرفه و تله آب بین خط گاز و مایع از برگشت سیال و آسیب به راکتور جلوگیری می کند.

اندازه گیری ازن محلول و کنترل فرآیند

غلظت ازن در آب با سنسور آمپرو متریک یا آزمون ایندیگو پایش می شود. بر اساس مقدار هدف، حلقه کنترل توان راکتور و دبی گاز تنظیم می شود. در کاربردهایی که کنترل اکسیداسیون عمومی کافی است از ORP استفاده می شود اما برای فرآیندهای حساس سنجش مستقیم ازن محلول ترجیح دارد. ثبت پیوسته داده ها، آلارم های حدی و منطق استارت و توقف مرحله ای، پایداری فرآیند را تضمین می کند.

سیستم کنترل، HMI و ایمنی

تابلو برق شامل PLC، رابط کاربری لمسی، رکورد مقادیر و پروتکل های ارتباطی صنعتی است. اینترلاک های ایمنی شامل سنسور نشت ازن محیطی، سوئیچ فشار، کلید دمای راکتور، درب کابینت با قفل ایمنی و توقف اضطراری در نظر گرفته می شوند. توالی راه اندازی شامل پَرج با گاز خشک، افزایش تدریجی توان و تایید عملکرد واحد تخریب طراحی می شود تا ریسک های الکتریکی و شیمیایی کنترل شوند.

متریال و اتصالات مقاوم به ازن

اوزون یک اکسید کننده بسیار قوی است و انتخاب متریال سازگار اهمیت حیاتی دارد. در مسیر گاز و آب از فولاد زنگ نزن 316، تفلون، PVDF و PFA استفاده می شود. واشرها و اورینگ ها از PTFE، FKM یا EPDM انتخاب می شوند و از نیتریل، پلی آمید و لاستیک طبیعی اجتناب می شود. برای جلوگیری از خوردگی گالوانیک، جفت های نامناسب فلزی در تماس با محیط ازن دار به کار نمی روند و اتصال زمین مناسب روی شاسی اجرا می شود.

کابینت، اسکید و سازه

تمام اجزا روی اسکید فلزی با پوشش مقاوم به خوردگی یا درون کابینت با درجه حفاظت مناسب نصب می شوند. مسیرهای گاز و کابل ها با برچسب گذاری و مسیر بندی مجزا اجرا می گردد تا تعمیرات ساده باشد. پیش بینی فضای سرویس برای تعویض فیلترها، بازدید دی الکتریک و دسترسی به اینورتر، مدت توقف را کاهش می دهد. نقاط لیفت، لرزه گیر و ترمینال های تست برای راه اندازی و حمل ایمن لحاظ می شوند.

لوازم جانبی و اقلام مصرفی

فیلترهای خوراک، جاذب های خشک کن، کاتالیزور واحد تخریب، اورینگ ها، سنسورهای ازن و لامپ ها در سامانه های نوری جزو اقلام مصرفی هستند. برنامه نگهداری شامل بازبینی دوره ای اتصالات، آزمون نشتی، کالیبراسیون آنالایزر و تعویض پیشگیرانه قطعات حیاتی، پایداری طولانی مدت را تضمین می کند و از افت ناگهانی کیفیت جلوگیری می کند.

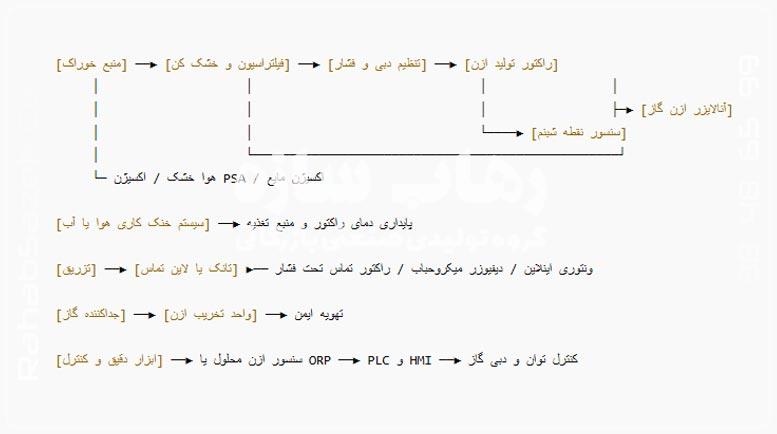

نمودار بلوکی استاندارد ازن ژنراتور

الزامات نصب و راه اندازی

نکات جانمایی ایمن، برق و ارت، تهویه، کیفیت خوراک، خنک کاری و مسیر تزریق برای شروع بدون ریسک.

محل نصب و جانمایی

سایت باید خشک، دارای تهویه مناسب و به دور از منابع گرما و گردوغبار باشد. شاسی یا اسکید روی کف تراز و مقاوم نصب شود تا لرزش به حداقل برسد. مسیرهای سرویس، دسترسی به فیلترها، دی الکتریک و تابلو برق از پیش پیش بینی گردد. جانمایی راکتور، اکسیژن ساز، خشک کن و واحد تخریب به گونه ای باشد که طول لوله کشی کوتاه و از ایجاد زوایای تند اجتناب شود.

توان الکتریکی، زمین و EMC

خط تغذیه با ظرفیت کافی، کلید حفاظتی مناسب و سیم زمین کم امپدانس اختصاصی تامین شود. در ورودی تابلو، فیلتر هارمونیک و تصحیح ضریب توان بر اساس توان نامی منبع ولتاژ بالا لحاظ گردد. کابل کشی قدرت از مسیر ابزار دقیق و سیگنال جدا باشد و شیلدها طبق نقشه سازنده فقط در یک سمت به زمین متصل شوند تا حلقه زمین ایجاد نشود.

گاز خوراک و مدیریت رطوبت

برای خوراک هوا، فیلتر ذرات و روغن مه به همراه خشک کن نصب شود و نقطه شبنم در خروجی خشک کن پایش گردد. برای خوراک اکسیژن، رگولاتور فشار، فیلتر ظریف و منهول تست نشتی پیش بینی شود. اپراتور باید لولهکشی گاز را با متریال سازگار اجرا کند و تمام اتصالات رزوهای را بهطور کامل آببندی نماید. نصب گیج فشار و دماسنج در ورودی راکتور به پایش کیفیت خوراک کمک می کند.

خنک کاری

در سامانه هوا خنک، مسیر هوادهی ورودی و خروجی از یکدیگر جدا و عاری از بازگردش باشد. رهاب سازه در سامانههای آب خنک مدار بسته، مبدل صفحهای یا چیلر را همراه با شیر تخلیه هوا، صافی خط، نقطه نمونهگیری و سنسور دما و دبی نصب میکند. کیفیت آب خنک کننده کنترل گردد تا رسوب و خوردگی رخ ندهد. آلارم دمای بالا و منطق کاهش توان در کنترلر فعال باشد.

خطوط انتقال ازن و تماس با آب

مسیر گاز ازن با فولاد زنگ نزن 316، PTFE یا PVDF اجرا شود. شیر یکطرفه، تله آب و دریچه بازدید در نزدیک نقطه تزریق قرار گیرد تا برگشت مایع به راکتور غیر ممکن شود. انتخاب ونتوری، میکسر ایستا، دیفیوزر یا راکتور تماس بر اساس افت فشار مجاز و دبی انجام شود. لوله یا تانک تماس با الگوی جریان بدون ناحیه مرده طراحی شود و ظرفیت جداکننده گاز برای بیشترین دبی پیش بینی گردد.

تهویه و خروجی واحد تخریب

گاز حل نشده پس از جداکننده به واحد تخریب هدایت و سپس به بیرون ساختمان تخلیه شود. کانال خروج با مکش کافی و عدم نشت در مسیر اجرا گردد. ایجاد فشار منفی ملایم در محفظه تجهیزات خطر انتشار تصادفی را کاهش می دهد. از نصب هرگونه دمپر برگشتی که مانع تخلیه اضطراری شود خودداری گردد.

ابزار دقیق، پایش و ارتباطات

آنالایزر ازن گاز بر پایه جذب فرابنفش در خروجی راکتور نصب و به صورت دوره ای کالیبره شود. سنسور ازن محلول یا ORP در خروجی ناحیه تماس و دور از نواحی حباب دار جانمایی گردد. فلومتر جرمی یا روتامتر برای گاز، فشارسنج، دماسنج و سنسور نقطه شبنم در خوراک الزامی است. رهاب سازه PLC را به گونهای پیکربندی میکند که دادهها را ثبت کند، آلارمهای حدی را نمایش دهد و با سیستم بالادستی یکپارچه شود.

ایمنی، اینترلاک و حفاظت

سنسور نشت ازن محیطی با آلارم صوتی و نوری نصب و تست شود. اینترلاک های فشار، دما، جریان گاز، درب تابلو و عملکرد واحد تخریب قبل از آزاد شدن توان راکتور بررسی شود. کلید توقف اضطراری در دسترس و برچسب گذاری ها کامل باشد. دستورالعمل کار در محیط، محدودیت های حضور پرسنل و زمان تهویه پس از توقف، به صورت واضح در محل نصب گردد.

توالی راهاندازی مهندسی ازن زن

چارچوب مرحله به مرحله شامل پیش راه اندازی، تست ها، پرج، افزایش پله ای توان، تنظیم کنترل و تحویل نهایی.

پیش راه اندازی مکانیکی

در مرحله پیشراهاندازی مکانیکی، ابتدا تکمیل کارهای مکانیکی و مطابقت آنها با نقشهها بررسی میشود. سپس مسیر گاز خوراک و ازن با فشار کم و کف صابونی از نظر نشتی آزمایش میگردد. فلومترها، گیجها، سنسورها و آنالایزر ازن گاز کالیبره میشوند و در پایان عملکرد فنها، پمپ مدار خنککاری و مسیر تهویه تست میشود.

پیش راه اندازی برقی و کنترلی

در مرحله پیشراهاندازی برقی و کنترلی، ابتدا عایقها، تداوم ارت و جهت چرخش تجهیزات دوار تست میشود. سپس سیمبندی سیگنالها، آدرسدهی ورودی و خروجیها و صحت آلارمها کنترل میگردد. در پایان، اپراتور اینترلاکهای PLC را شبیهسازی و توالی ایمن خاموش و روشن را تأیید میکند.

آماده سازی فرآیندی

در مرحله آمادهسازی، ابتدا خوراک را با گاز خشک پَرج کنید تا نقطه شبنم به مقدار هدف برسد. سپس فشار و دبی را در حالت بایپس تنظیم کنید و تجهیزات تماس شامل تانک، لاین، جداکننده گاز و واحد تخریب را آماده کنید.

راه اندازی گرم

در مرحله راهاندازی، اپراتور باید توان راکتور را بهصورت پلهای افزایش دهد و مقدار Cg را در هر پله ثبت کند. سپس گاز ازن به نقطه تزریق منتقل میشود و روش تماس برای دستیابی به راندمان انتقال هدف تنظیم میگردد. حلقه کنترل بر اساس ازن محلول یا ORP فعال میشود و پارامترهای PID بهطور نرم تیون میشوند. در پایان، با اجرای آزمون قطع و وصل ناگهانی بار، پایداری دما و توانایی سیستم در بازگشت به نقطه کار بررسی میشود.

تحویل و مستندسازی

در مرحله تحویل، تیم نصب منحنیهای توان به غلظت گاز، راندمان انتقال و افت فشار را ثبت میکند. سپس چکلیست ایمنی تکمیل میشود و گزارش SAT همراه با نقشههای چونساخت آماده میگردد. در پایان، آموزش اپراتور شامل نگهداری روزمره، تفسیر آلارمها و نحوه اجرای دستور توقف اضطراری ارائه میشود.

خطاهای رایج هنگام نصب و پیشگیری

- ونتوری را هرگز برعکس نصب نکن؛ اختلاف فشار دوسر آن را با مانومتر کنترل کن تا عملکرد درست بماند.

- نزدیک نقطه تزریق همیشه تله آب و شیر یکطرفه نصب کن تا از برگشت مایع به راکتور جلوگیری شود.

- با کنترل رطوبت خوراک و پایش مداوم نقطه شبنم، از افت غلظت و تشکیل محصولات ناخواسته جلوگیری کنید.

- ظرفیت واحد تخریب را بر اساس بدترین شرایط طراحی کن و مسیر خروج گاز را کاملاً آببندی کن.

- کابلهای قدرت و سیگنال را در یک سینی نکش؛ مسیرها را جدا کن و شیلدها را اصولی به زمین متصل کن.

ایمنی و استانداردها

ایمنی در سامانه های ازن، ترکیبی از طراحی مهندسی، پایش مستمر و رویه های اجرایی دقیق است. ازن یک اکسیدکننده بسیار قوی و محرک تنفسی است و حدود مجاز تماس شغلی آن در حد دهم قسمت در میلیون تعریف می شود؛ بنابراین راهکارهای کنترلی باید اولویت با حذف و محصورسازی داشته باشند، نه اتکا به وسایل حفاظت فردی.

الزامات طراحی ایمن

محصورسازی مسیر گاز و نصب واحد تخریب روی گاز خروجی، بهگونهای که هیچ تخلیه مستقیم به فضای کار انجام نشود

تهویه موضعی و ایجاد فشار منفی ملایم در محفظه تجهیزات، همراه با مسیر اگزاست مستقل تا فضای بیرون

استفاده از سنسور نشت ازن محیطی با آلارم دیداری و شنیداری، آزمون دورهای و ثبت خودکار رخدادها

تعریف اینترلاکهای اجباری شامل: عملکرد صحیح واحد تخریب، حداقل دبی گاز، حداقل فشار خوراک، دمای مجاز راکتور و بستر کاتالیستی، وضعیت درب تابلو و توقف اضطراری

پیشگیری از برگشت آب به راکتور با شیر یکطرفه، تله آب و جانمایی صحیح نقطه تزریق

انتخاب متریال سازگار با ازن در خطوط گاز و آب؛ استفاده از استیل 316، PTFE، PVDF و پرهیز از الاستومرهای حساس

جداسازی الکتریکی و الکترومغناطیسی منبع ولتاژ بالا، زمین مستقل کمامپدانس و رعایت اصول EMC در تابلو

تهیه مستندات ایمنی، برچسبگذاری مسیرها و نصب دستورالعملهای عملیاتی در محل

الزامات اجرایی و انطباق

- تدوین رویههای استاندارد برای راهاندازی، توقف، پَرج، سرویس و شرایط اضطراری

- آموزش اولیه و سالانه اپراتورها درباره خطرات ازن، کار با سنسورها، استفاده از دستگاههای پرتابل و اصول تهویه

- اجرای برنامه آزمون و کالیبراسیون دورهای برای آنالایزر ازن گاز، سنسور ازن محلول یا ORP، سنسور نشت محیطی و دماسنجها

- ارزیابی ریسک پیش از تغییرات فرآیندی، ثبت تغییرات و بازبینی لایههای حفاظتی

- رعایت الزامات ایمنی برق صنعتی در تابلو و تجهیزات، همراه با قفلگذاری و برچسبگذاری هنگام سرویس

- کنترل انتشار با تأیید کارایی واحد تخریب و رعایت حدود مجاز محیطی پیش از تخلیه هوا به بیرون

مزایای ازن ژنراتور

ازن ژنراتور بهدلیل تولید در لحظه و قدرت اکسیداسیون بالا، در بسیاری از فرآیندها کارایی بیشتری نسبت به اکسیدانهای رایج ارائه میدهد. این فناوری میتواند باکتری، ویروس، قارچ و طیفی از ترکیبات آلی را به سرعت غیرفعال کند، بو و طعم نامطلوب آب را کاهش دهد و بدون افزودن یون جدید، کیفیت حسی را بهبود بخشد. نبود محصولات جانبی کلردار، کاهش کلرامینها، توانایی اکسید کردن ترکیبات مقاوم آلی و کمک به حذف آهن و منگنز، مزیتهای منحصربهفردی به این دستگاه میدهد. ازن ژنراتور بیوفیلم خطوط و مخازن را تضعیف میکند، در فرآیندهای اکسیداسیون پیشرفته همافزایی ایجاد میکند و مصرف مواد شیمیایی را در طراحیهای حلقه بسته کاهش میدهد.

محدودیتهای ازن ژنراتور

در مقابل، ازن باقی مانده پایدار در شبکه ایجاد نمیکند و برای حفاظت انتهایی ممکن است نیاز به نگهدارنده کم دوز مانند کلر آزاد باشد. طراحی و بهرهبرداری حساس به کیفیت خوراک و رطوبت است و بیتوجهی به خشک کردن هوا میتواند محصولات جانبی نیتروژنه ایجاد کند. هزینه اولیه تجهیزات، نیاز به ابزار دقیق و واحد تخریب گاز، الزامات ایمنی محیطی و انتخاب متریال سازگار از چالشها هستند. در آبهای با بار آلی بالا، تقاضای ازن میتواند دوز عملیاتی را افزایش دهد و بدون پایلوت ممکن است بیش یا کم طراحی رخ دهد. آموزش اپراتور و برنامه نگهداری دقیق برای پایداری عملکرد ضروری است.

مقایسه ازنزن با کلرزن و UV

از نگاه مکانیزم، اوزون به عنوان یک اکسیدان و گندزدای قوی، هم به شکل واکنش مستقیم و هم از طریق تولید رادیکالهای ثانویه عمل میکند. در نقطه مقابل، کلر کارایی خود را بیشتر از طریق هیپوکلروس اسید و باقیمانده پایدار نشان میدهد. فناوری UV یک فرآیند فیزیکی است که با تخریب DNA و RNA عمل میکند و هیچ باقیمانده شیمیایی به جا نمیگذارد. از نظر طیف اثر، اوزون و UV در برابر ویروسها و تکیاختههای مقاوم بسیار مؤثر هستند، در حالیکه برای برخی ویروسها و کیستها، کلر نیازمند CT بالاتری است.

از دید محصولات جانبی، ازن در آبهای معمولی ترکیبات کلردار تولید نمیکند و بهبود بو و طعم را تسهیل میکند؛ کلر میتواند تری هالومتان و هالواستیک اسید بسازد و مدیریت آنها نیازمند طراحی است. UV محصول جانبی شیمیایی ایجاد نمیکند اما باقی مانده حفاظتی هم ندارد. از نظر باقی مانده، کلر تنها گزینه ایجاد پوشش انتهایی شبکه است؛ ازن و UV برای حفاظت انتهایی نیازمند استراتژی مکمل هستند.

حساسیت این فناوریها به کیفیت آب متفاوت است. کدورت و جذب فرابنفش عملکرد UV را محدود میکنند و آن را به پیشتصفیه وابسته میسازند. در آبهایی با TOC بالا، تقاضای اکسیداسیون موجب میشود ازن به دوز بیشتری نیاز داشته باشد. کلر نیز به تغییر pH و حضور آمونیاک بسیار حساس است و تشکیل کلرامینها کیفیت آب را کاهش میدهد. از نظر بهرهبرداری، ازن ژنراتور به خشککن، منبع اکسیژن، ابزار دقیق و واحد تخریب نیاز دارد؛ UV نگهداری سادهتری دارد اما کوارتز و لامپ باید تمیز یا تعویض شوند؛ کلر تجهیزات سادهتری میخواهد ولی مدیریت ایمنی شیمیایی و کنترل DBP را دشوار میسازد. انتخاب ترکیب باید بر پایه هدف، ایمنی، کیفیت و هزینه عمر باشد؛ در بیشتر پروژهها ترکیب بهینه بهترین کارایی را دارد. همچنین میتواند مقاله مربوط به دستگاه کلرزن در برابر ازن ژنراتور و UV را مطالعه کنید.

قیمت ازن ژنراتور رهاب سازه

قیمت ازن ژنراتور تابع مستقیم ظرفیت نامی تولید ازن برحسب گرم برساعت و مشخصات کیفی خروجی است. هرچه غلظت ازن در گاز بالاتر باشد، دبی گاز و ابعاد تجهیزات پایین دست کوچکتر میشود اما راکتور، منبع تغذیه و خنککاری قدرتمندتری نیاز است. نوع خوراک نیز تعیین کننده است؛ استفاده از اکسیژن PSA یا اکسیژن مایع هزینه اولیه را بالا میبرد ولی راندمان انرژی، پایداری کیفیت و هزینههای عملیاتی را بهبود میدهد. انتخاب سیستم تماس با آب، از ونتوری اینلاین تا راکتور تحت فشار، براندازه پمپ، افت فشار مجاز و راندمان انتقال اثر میگذارد و بخش قابل توجهی از هزینه تاسیسات را تشکیل میدهد.

در سبد هزینههای اولیه، راکتور و منبع تغذیه ولتاژ بالا، اکسیژن ساز PSA یا مخزن LOX، خشک کن و فیلتر خوراک، سیستم خنککاری، ابزار دقیق و آنالایزر ازن گاز، سنسور ازن محلول یا ORP، واحد تخریب و تابلو PLC سهم اصلی دارند. متریال سازگار با ازن مانند استیل 316، PTFE و PVDF در مسیر گاز و آب هزینه را افزایش میدهد اما هزینه خرابی و نشت را به شکل معناداری کاهش میدهد. زیرساخت برق، تهویه، فضا و نصب نیز باید در برآورد لحاظ شود.

در هزینههای بهرهبرداری، انرژی ویژه تولید ازن، مصرف برق اکسیژن PSA یا فن ها و پمپهای خنککاری، تعویض جاذب خشک کن و فیلترها، کاتالیزور واحد تخریب، اورینگ ها و سرویس دوره ای آنالایزر مطرح است. کیفیت نگهداری اثر مستقیم بر طول عمر دی الکتریک، یکنواختی میدان و جلوگیری از کاهش غلظت خروجی دارد. برای برآورد دقیق، مشخصات فرآیندی شامل دبی، دوز هدف، تقاضای ازن، روش تماس و محدودیتهای سایت باید به صورت مکتوب ارائه شود تا ظرفیت ژنراتور، نوع خوراک، خنک کاری و ابزار دقیق بهینه شوند و قیمت برمبنای چرخه عمر محاسبه گردد، نه صرفا قیمت خرید اولیه.

در انتها، سوالات پرتکراری که کاربران درباره ازن ژنراتور مطرح کردهاند را به اشتراک میگذاریم.

سوالات متداول (FAQ)

ازن ژنراتور چه کاری انجام میدهد؟

اکسیژن را به ازن تبدیل میکند تا میکروارگانیسمها، بو و ترکیبات آلی اکسید و غیرفعال شوند؛ ازن در محل تولید و همان لحظه مصرف میشود و باقیماندهٔ طولانی در شبکه ایجاد نمیکند.

آیا ازن با UV قابل ترکیب است؟

بله؛ ازن با UV یا H₂O₂ فرایند اکسیداسیون پیشرفته (AOP) ایجاد میکند و تجزیهٔ ترکیبات مقاوم را تسریع میکند. انتخاب ترکیب باید با توجه به هدف فرآیند، کیفیت آب و محدودیت انرژی انجام شود تا کارایی و ایمنی سیستم تضمین گردد.

آیا ازن باعث خوردگی تجهیزات میشود؟

ازن اکسیدان قوی است و باید متریال سازگار مانند استیل 316، PTFE و PVDF در مسیر گاز/آب بهکار رود؛ الاستومرهای حساس و مواد نامناسب ریسک نشت و خرابی دارند.

افت غلظت ازن خروجی از چه چیز ناشی میشود؟

رطوبت بالای خوراک، افت کارایی خشککن، افزایش دمای راکتور، آلودگی مسیر گاز یا کاهش توان مؤثر منبع ولتاژ. ابتدا نقطهٔ شبنم، دمای راکتور، دبی گاز و سلامت فیلتر/خشککن را بررسی کنید.

آیا ازن در مدار برج خنککننده کاربرد دارد؟

بله؛ برای مهار میکروب و بیوفیلم مؤثر است. طراحی باید نزدیک نقاط بحرانی، با زمان تماس کافی، متریال سازگار و برنامهٔ پایش شیمی آب برای کنترل خوردگی/رسوب انجام شود.

ایمنی کار با ازن چگونه تضمین میشود؟

گاز حلنشده باید در «واحد تخریب ازن» به اکسیژن تبدیل شود. برای گندزدایی، CT را با ضرب غلظت ازن محلول در زمان تماس مؤثر محاسبه کنید. دما، کیفیت آب و هدف فرآیندی این مقدار را مشخص میکنند.

قیمت و مصرف انرژی به چه بستگی دارد؟

به ظرفیت نامی (g/h)، غلظت خروجی، نوع خوراک (هوای خشک یا اکسیژن PSA/مایع)، روش خنککاری، شیوهٔ تماس، ابزار دقیق و اتوماسیون. انرژی ویژه با خوراک اکسیژن معمولاً کمتر از هوای خشک است.

زمان تماس یا CT چگونه تعیین میشود؟

برای گندزدایی، CT را با ضربِ غلظتِ ازنِ محلول در زمانِ تماسِ مؤثر محاسبه کنید؛ دما، کیفیت آب و هدف فرآیندی این مقدار را تعیین میکنند. تعیین مقدار باید با پایلوت یا منابع معتبر فرآیندی و طراحی هیدرولیکی مناسب انجام شود.

آیا ازن آهن و منگنز را حذف میکند؟

ازن Fe²⁺ و Mn²⁺ را اکسید میکند تا به ذرات جامد تبدیل شوند؛ حذف نهایی با فیلتراسیون پاییندست انجام میشود. برای پایداری کارایی باید pH، زمان تماس و ظرفیت فیلتر متناسب طراحی شوند.

کاربرد ازن در استخر چه نکاتی دارد؟

تزریق در بایپس مدار گردش و پیش از فیلتر، تأمین زمان تماس و جداسازی گاز حلنشده الزامی است. برای نگهداشت باقیمانده، از کلر آزاد کمدوز استفاده شود و سنسور ORP/ازن دور از ناحیهٔ حباب نصب گردد.