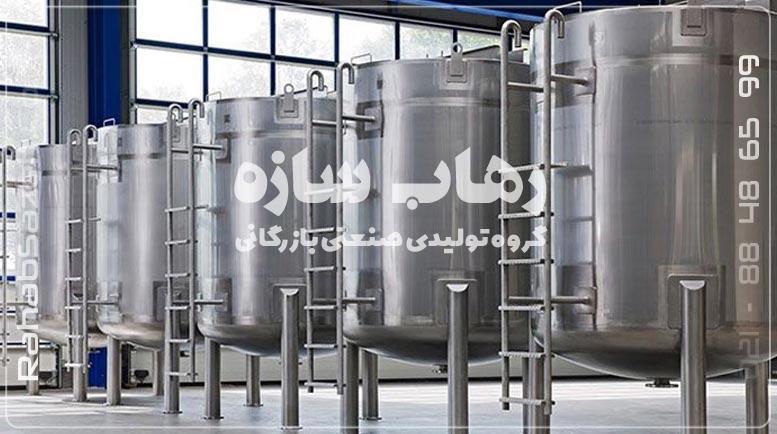

مخزن استیل عمودی با اشغال سطح کم و توزیع یکنواخت تنش، حجم مفید بالا و استحکام عالی میدهد. طراحی ضخامت پلهای، عدسیهای مناسب تخلیه و امکان نصب همزن، آن را برای آب شرب، فرایندهای شیمیایی و خطوط غذایی/دارویی به گزینهای استاندارد تبدیل کرده است.

مخزن استیل یا (Stainless Steel Tank) بهعنوان استانداردی مطمئن برای ذخیرهسازی ایمن و بهداشتی مایعات شناخته میشود. ساختار این مخزن سه ویژگی اصلی دارد: دوام بالا، مقاومت کامل در برابر زنگزدگی و سطحی صاف و آنتیباکتریال. همین ویژگیها باعث میشوند صنایع حساس بیشترین سطح اطمینان را تجربه کنند. از سیستمهای تصفیه آب آشامیدنی تا خطوط تولید مواد غذایی و دارویی و حتی تأسیسات تهویه مطبوع (HVAC)، مخازن استیل جایگاهی کلیدی دارند و انتخابی بلندمدت و پایدار محسوب میشوند.

مخزن استیل در اصل یک مخازن است که سازندگان آن را بهطور کامل از آلیاژ فولاد ضدزنگ میسازند. این آلیاژ ترکیبی از آهن با حداقل ۱۰.۵٪ کروم است. وجود کروم باعث تشکیل لایهای بسیار نازک و پایدار از اکسید روی سطح فلز میشود؛ لایهای نامرئی که بهعنوان سپر محافظ عمل کرده و مانع تماس مستقیم فولاد با اکسیژن و رطوبت میگردد. همین ویژگی، دلیل مقاومت طبیعی استیل در برابر زنگزدگی و خوردگی است.

برای محیطهای خورندهتر یا تماس با مواد شیمیایی، به ترکیب فولاد عناصر دیگری افزوده میشود. نیکل و مولیبدن از جمله این عناصرند که هم مقاومت در برابر اسیدها و کلریدها را تقویت میکنند و هم خواص مکانیکی آلیاژ را بهبود میدهند. در نتیجه، مخازن استیل فقط برای آب کاربرد ندارند؛ آنها میتوانند بهطور مطمئن انواع گازها، مواد شیمیایی و سیالات فرآیندی را نیز بدون واکنش ناخواسته در خود نگهداری کنند.

مخزن استیل عمودی با اشغال سطح کم و توزیع یکنواخت تنش، حجم مفید بالا و استحکام عالی میدهد. طراحی ضخامت پلهای، عدسیهای مناسب تخلیه و امکان نصب همزن، آن را برای آب شرب، فرایندهای شیمیایی و خطوط غذایی/دارویی به گزینهای استاندارد تبدیل کرده است.

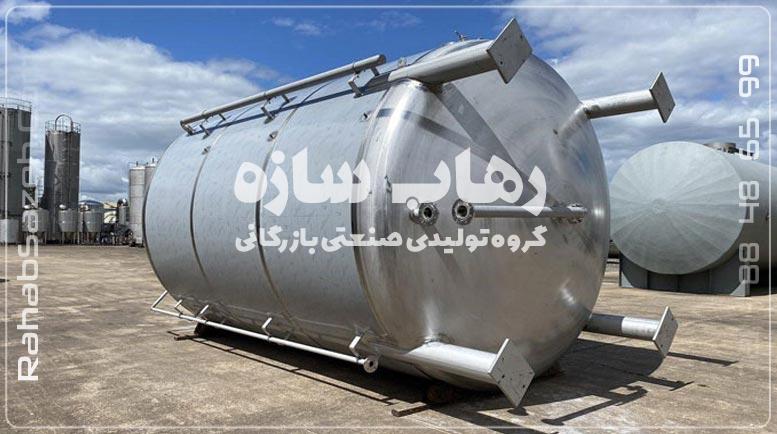

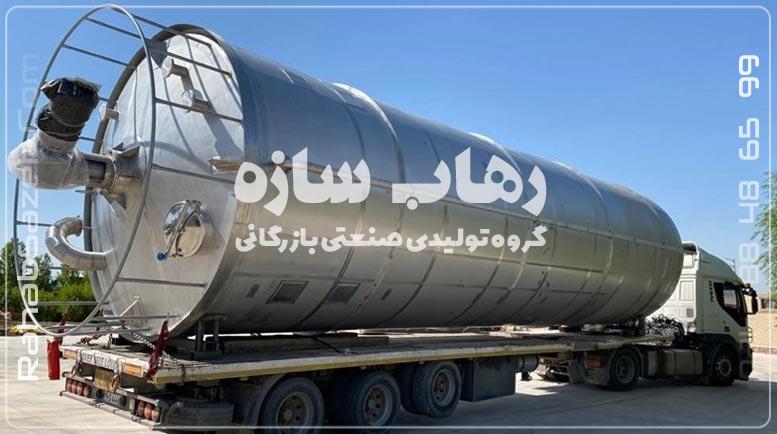

مخزن استیل افقی زمانی انتخاب میشود که محدودیت ارتفاع یا نیاز به حملونقل مطرح باشد؛ محور طولی استوانه موازی زمین است و نصب در زیرزمینها، سقفهای کوتاه یا زیر سازهها را آسان میکند.

در این آرایش، تکیهگاههای زینی (Saddle) بار پوسته و سیال را پخش میکنند تا تنش متمرکز، تغییر شکل یا کمانش رخ ندهد؛ محل و زاویهی تماس این پایهها باید مهندسی و محاسبه شود. برای تحمل فشار، عدسیهای انتهایی معمولاً محدب/توریسفریکال طراحی میشوند و نازلها و منهول بالای خط مرکزی یا روی عدسی قرار میگیرند.

از نظر بهرهبرداری، مرکز ثقل پایین پایداری استاتیکی را بالا میبرد و در برابر باد یا زلزله مزیت میدهد. در مقابل، ردپای زمینی (Footprint) بزرگتر از مدل عمودی است و تخلیه/تمیزکاری میتواند کمی دشوارتر باشد. موارد کاربرد، از تانکرهای جادهای برای سوخت، شیر و مواد شیمیایی تا مخازن جایگاههای سوخت، ذخیره روغن و Balance Tank در خطوطی با محدودیت ارتفاع را پوشش میدهد.

مخزن استیل مکعبی/مستطیلی راهکاری کاملاً سفارشی برای حداکثرسازی حجم در فضاهای محدود است. برخلاف استوانه که از نظر سازهای بهینه است، این فرم برای گوشهها، اتاقکها، زیرزمینها یا نصب روی شاسی خودرو/قایق طراحی میشود تا اتلاف فضا به حداقل برسد.

چالش اصلی فشار هیدرواستاتیک روی دیوارههای تخت است که تمایل به برآمدگی (bulging) دارد. برای کنترل تغییر شکل، سختکنندههای عمودی/افقی به پنلها جوش میشوند و در ابعاد بزرگتر از مهاربند یا بافل داخلی استفاده میشود تا دیوارههای روبهرو مهار شوند.

نتیجهٔ این طراحی مصالحهای روشن است: بهرهوری فضایی بالا در برابر افزایش پیچیدگی ساخت، وزن و هزینه نسبت به مخزن استوانهای همحجم. گوشههای ۹۰ درجه و مهاربندهای داخلی نظافت را دشوارتر میکنند؛ در کاربردهای بهداشتی، اجرای گوشههای گرد و پرداخت سطح مناسب، این مشکل را تا حدی رفع میکند. کاربرد اصلی این مخازن در فشار اتمسفریک است و استفاده از آنها در فشارهای بالا را توصیه نمیکنند. موارد کاربرد مخازن مکعبی برای ذخیره آب آشامیدنی یا آتشنشانی در ساختمانها، تانکهای سفارشی برای قایقها و کاروانها، مخازن سوخت/سپتیک یا تعادلی در ماشینآلات خاص، هر جا که «فضا» محدودیت اصلی باشد.

مخزن استیل تکجداره پایهایترین عضو این خانواده است و زمانی بهکار میرود که کنترل دما از طریق ژاکت لازم نباشد. در این ساختار، سیال مستقیماً با تنها لایهٔ دیواره تماس دارد. کاربردها گستردهاند. بخش غذایی و لبنی برای نگهداری شیر خام، دوغ، آبمیوه و روغنهای خوراکی از آن بهره میبرد. حوزهٔ شیمیایی برای ذخیره و انتقال اسیدها، قلیاها و حلالها، با رعایت سازگاری گرید از همین مدل استفاده میکند. همچنین داروسازی و بهداشتی برای آب تصفیهشده، مواد اولیه و برخی محصولات نهایی به آن متکی است.

از نظر پیکربندی دو مسیر وجود دارد. نسخهٔ پایه فقط برای نگهداری استاتیک طراحی میشود و شامل بدنه، نازلهای ورودی/خروجی، هواکش و پایهٔ استقرار است. در مقابل، نسخهٔ همزندار علاوه بر ذخیرهسازی، فرآیند مکانیکی را هم انجام میدهد: یکنواختسازی (هموژنیزه)، معلقسازی ذرات و انحلال پودرها.

سامانهٔ همزن خود یک مجموعهٔ مهندسی است، الکتروموتور توان را تأمین میکند، گیربکس سرعت را کاهش و گشتاور را افزایش میدهد، سپس شفت عمودی نیرو را به پروانه میرساند. در نهایت، هندسهٔ ایمپلر الگوی جریان مطلوب را برای هدف فرآیند ایجاد میکند. گرمایش مستقیم کاربردی خاص و محدود دارد. در این روش، شعلهپخشکن زیر عدسی کف قرار میگیرد تا حرارت مشعل را به مخزن منتقل کند. با این حال، دما بهصورت یکنواخت و دقیق کنترل نمیشود؛ بنابراین جایگزین مهندسیِ مخازن دوجداره/ژاکتدار در فرآیندهای حساس به دما نیست.

مخزن استیل دوجداره برای کنترل دقیق دمای سیال طراحی میشود. برخلاف نسخهٔ تکجداره، این ساختار بهصورت فعال در گرمکردن یا سردسازی مشارکت دارد. بدنه از یک پوستهٔ داخلی و یک پوستهٔ خارجی (ژاکت) تشکیل میشود. میانِ دو جداره، سیال واسطی مانند بخار، آب گرم/سرد یا گلایکول گردش میکند تا دما را بهشکل کنترلشده به سیال اصلی بدهد یا از آن بگیرد.

در حالت فرایندی (Process Tank)، هدف رسیدن به دمای مشخص در بازهٔ زمانی انتخابی است؛ نمونههای رایج شامل پاستوریزاسیون در لبنی و واکنشهای حساس به دما در دارویی است. برای عایقکاری، فضای بین جدارهها با پشمسنگ یا فوم پر میشود تا تبادل حرارتی با محیط حداقل و دمای اولیه حفظ شود؛ مثل تانکر حمل شیر سرد یا مخزن نگهداری آبمیوه.

نکتهٔ مهم: دوجدارهبودن به معنی «تحتفشار بودن» نیست. اگر فرآیند یا ذخیرهسازی به فشار داخلی منجر شود، طراحی باید مطابق الزامات Pressure Vessel انجام گیرد. بنابراین یک مخزن میتواند هم دوجداره و هم تحتفشار باشد، اما پیچیدگی طراحی و ساخت در این حالت افزایش مییابد.

مخزن استیل سهجداره برای فرآیندهای حساس به دما ساخته میشود؛ جایی که محصول باید سریع به دمای دقیق برسد و همان دما با اتلاف انرژی کم حفظ شود. به همین دلیل در لبنیات (پاستوریزهکردن شیر، تولید ماست/دوغ، خامه و کره) و بسیاری از خطوط غذایی و دارویی قطعهای حیاتی است. دو کار اصلی دارد: رساندن محصول به دمای هدف و نگهداشتن پایدار آن دما در طول فرآیند.

نکتهٔ مهندسی: سهجداره بودن بهمعنای «تحتفشار بودن» نیست. اگر فرآیند یا ذخیرهسازی فشار داخلی ایجاد کند، طراحی باید مطابق الزامات مخازن تحت فشار انجام شود (امکان سهجداره و تحتفشارِ همزمان وجود دارد، ولی پیچیدگی ساخت افزایش مییابد).

مخزن اتمسفریک برای نگهداری مایعات در فشاری تقریباً برابر با فشار جو طراحی میشود؛ نه برای فشار داخلی قابلتوجه و نه برای خلأ. ویژگی کلیدی در این مدل، امکان «تنفس» با محیط است تا تغییرات حجم و دما به فشار مخرب تبدیل نشود.

در عمل، هنگام پرشدن یا گرمشدن سیال، هوای داخل باید خارج شود (Out-breathing) و هنگام تخلیه یا سردشدن، هوا از بیرون وارد گردد (In-breathing) تا از ایجاد خلأ و کالپس جلوگیری شود. برای تحقق این تنفس، سادهترین راهکار یک وِنت عصاییشکل است؛ در مایعات فرّار، بهکارگیری Pressure-Vacuum Vent تلفات محصول و انتشار بخارات را کاهش میدهد.

مزیت اقتصادی از سادگیِ طراحی میآید: چون تحمل فشارهای بالا لازم نیست، ضخامت بدنه و عدسیها میتواند کمتر باشد و هزینه ساخت پایین میآید. در مقابل، این مخازن برای فرآیندهای تحت فشار/خلأ یا مایعات با فشار بخار بالا مناسب نیستند.

کاربردهای رایج دامنهای وسیع را پوشش میدهد: ذخیره آب (آشامیدنی، آبیاری، آتشنشانی)، انواع روغنهای صنعتی/خوراکی، شیر و فرآوردههای لبنی، مواد شیمیایی غیرفرّار و سوختهایی مانند گازوئیل.

مخزن تحت فشار (Pressure Vessel) محفظهای مهندسیشده برای نگهداری ایمن مایعات یا گازها در فشاری متفاوت از فشار جو است. برخلاف مخازن اتمسفریک، این سامانه کاملاً بسته بوده و همه اجزا برای تحمل بارهای ناشی از فشار داخلی یا خلأ طراحی میشوند؛ محور اصلی در تمام چرخهٔ عمر آن «ایمنی» است.

از دید سازه، فلسفهٔ طراحی بر توزیع یکنواخت تنش استوار است؛ به همین دلیل، فرمهای استوانهای یا کروی برگزیده میشوند تا تنشهای کششی در پوسته پخش شوند و تمرکز تنش در گوشهها رخ ندهد. دو انتها نیز بهجای صفحهٔ تخت، با عدسیهای محدب (Dished Heads) و پروفیلهای Ellipsoidal/Hemispherical ساخته میشوند تا ظرفیت تحمل فشار افزایش یابد.

از حیث استاندارد، طراحی و ساخت زیر نظر کدهای بینالمللی، بهویژه ASME Boiler & Pressure Vessel Code انجام میشود: محاسبهٔ ضخامت، انتخاب متریال، WPS/PQR جوشکاری، بازرسی و آزمونها. کنترل کیفیت با روشهای NDT مانند RT و UT برای کشف عیوب پنهان جوش الزامی است (بههمراه تستهای نهایی مانند هیدرواستاتیک).

کاربردها دامنهای وسیع را دربر میگیرد: راکتورهای شیمیایی، برجهای تقطیر، مخازن LPG/آمونیاک، بویلر و دیگ بخار، و اتوکلاوهای استریل در داروسازی.

نکتهٔ ایمنی: مخزن تحت فشار «تانک معمولی» نیست؛ ریسک شکست بهدلیل آزادسازی ناگهانی انرژی بالاست. بنابراین از طراحی اولیه تا بهرهبرداری و بازرسیهای دورهای، رعایت دقیق استانداردها اجتنابناپذیر است.

انتخاب بین مخازن استیل تک جداره، دوجداره و سه جداره مستقیماً به سطح کنترل حرارتی مورد نیاز برای یک فرآیند یا محصول بستگی دارد. هر لایه اضافی در ساختار مخزن، یک قابلیت مهندسی جدید برای مدیریت دما، از ذخیرهسازی ساده تا فرآوریهای پیچیده حرارتی، به آن اضافه میکند.

این مخزن، راهکاری کاملاً اقتصادی برای ذخیرهسازی است. زمانی که هدف صرفاً نگهداری یک مایع بدون نیاز به تغییر یا حفظ دمای آن باشد، مخزن تک جداره بهترین انتخاب است. ساختار ساده آن هزینه تولید را کاهش میدهد اما در مقابل، محصول داخل آن کاملاً تحت تأثیر دمای محیط اطراف قرار دارد.

این دسته خود به دو زیرمجموعه مهم تقسیم میشود. مخازن ژاکتدار برای تغییر دمای محصول از طریق گردش سیال گرم یا سرد در جداره دوم طراحی شدهاند و نقش یک مبدل حرارتی را ایفا میکنند. در مقابل، مخازن ایزوله دارای یک لایه عایق در فضای بین دو جدار هستند و هدف آنها حفظ دمای اولیه محصول و جلوگیری از تأثیر دمای محیط بر آن است، که این ویژگی آنها را برای حمل و نقل ایدهآل میسازد.

این مدل که به پروسس تانک نیز شهرت دارد، کاملترین و پیشرفتهترین نوع مخزن است. این ساختار با ترکیب قابلیتهای یک مخزن ژاکتدار (برای کنترل فعال دما) و یک مخزن ایزوله (برای جلوگیری از اتلاف انرژی)، بالاترین سطح از کنترل، دقت و بازدهی را در فرآیندهای حساس حرارتی فراهم میکند و به همین دلیل، ستون اصلی خطوط تولید پیشرفته در صنایع غذایی و دارویی محسوب میشود.

این مخازن به عنوان واحدهای فرآوری یکپارچه عمل میکنند و ویژگیهای آنها فراتر از یک محفظه ذخیرهسازی ساده است. ویژگیهای اصلی و مهندسی یک مخزن استیل سه جداره یا پروسس تانک، آن را به قلب تپنده بسیاری از خطوط تولید پیشرفته تبدیل کرده است. این تجهیزات صرفاً برای نگهداری طراحی نشدهاند، بلکه مجموعهای از قابلیتهای فنی را برای اجرای دقیق و بهینه فرآیندهای حساس به دما ارائه میدهند.

مهمترین ویژگی این مخازن، ساختار سه لایه مهندسیشده آن است. جداره داخلی که در تماس مستقیم با محصول است، معمولاً از استیل گرید 316L با سطح پرداخت شده (Polished) و کاملاً بهداشتی ساخته میشود تا هیچگونه واکنش شیمیایی با محصول ندهد و به راحتی تمیز شود. لایه میانی، یک ژاکت حرارتی (Jacket) است که سیال گرم یا سرد در آن به گردش درمیآید تا دما را به صورت فعال کنترل کند. این ژاکت میتواند به صورت کانالهای ساده یا صفحات برجسته (Dimple Jacket) برای افزایش سطح تبادل حرارت طراحی شود. در نهایت، یک لایه عایق ضخیم (مانند پشم سنگ) کل مجموعه را در بر گرفته و یک جداره بیرونی از آن محافظت میکند. این لایه سوم، اتلاف انرژی را به حداقل رسانده و پایداری دمای فرآیند را تضمین میکند.

تقریباً تمام مخازن سه جداره به یک سیستم همزن سفارشی مجهز هستند که وظیفه آن بسیار فراتر از یک مخلوط کردن ساده است. این سیستم برای توزیع یکنواخت دما در کل حجم محصول، جلوگیری از تهنشینی مواد، ایجاد بافت مورد نظر (مانند ماست یا خامه) و تسریع در انتقال حرارت به کار میرود. طراحی پروانه همزن (Impeller) بر اساس ویسکوزیته محصول و نوع فرآیند، از مدلهای لنگری (Anchor) برای محصولات غلیظ تا مدلهای پرهای (Paddle) برای اختلاط ملایم، متغیر است.

در صنایع غذایی و دارویی، تمیزکاری یک اصل حیاتی است. پروسس تانکها با رعایت بالاترین استانداردهای بهداشتی طراحی میشوند. این شامل جوشکاریهای صاف و بدون درز (Crevice-free)، نبود فضاهای مرده که امکان تجمع میکروبها را بدهد، و گوشههای داخلی گرد برای تسهیل در شستشو است. بسیاری از این مخازن به سیستم شستشو در محل (CIP – Clean-in-Place) مجهز هستند که از طریق گویهای اسپریکننده، کل سطوح داخلی را به صورت خودکار تمیز و ضدعفونی میکنند.

یک پروسس تانک مدرن، بخشی از یک سیستم کنترل شده و هوشمند است. این مخازن دارای درگاههای متعددی برای نصب انواع سنسورها، از جمله دماسنجهای دقیق (Pt100)، سنسورهای فشار و سطحسنجها هستند. اطلاعات این سنسورها به یک سیستم کنترل مرکزی (PLC) ارسال میشود تا کل فرآیند، از جمله دمای ژاکت، سرعت همزن و زمانبندی مراحل مختلف، به صورت خودکار و با دقت بسیار بالا کنترل شود. این ویژگی، تکرارپذیری کیفیت محصول در بچهای مختلف تولید را تضمین میکند.

جدول مقایسه جداره مخازن استیل

ویژگی | مخزن تک جداره (Single-Wall) | مخزن دوجداره (Double-Wall) | مخزن سه جداره (Triple-Wall) |

ساختار اصلی | یک لایه دیواره | ژاکتدار: دیواره داخلی + ژاکت حرارتی ایزوله: دیواره داخلی + لایه عایق | دیواره داخلی + ژاکت حرارتی + لایه عایق |

عملکرد کلیدی | ذخیرهسازی ساده: نگهداری مایعات بدون نیاز به کنترل دما | ژاکتدار: کنترل فعال دما، گرم یا سرد کردن محصول ایزوله: حفظ غیرفعال دما، جلوگیری از تبادل حرارت با محیط | کنترل دقیق و حفظ بهینه دما: اجرای فرآیندهای حرارتی با حداکثر بازدهی و پایداری |

کاربرد اصلی | نگهداری آب، مواد اولیه شیمیایی غیر حساس، شیر خام قبل از فرآوری | ژاکتدار: پخت اولیه، خنککاری سریع ایزوله: حمل و نقل (تانکرها)، نگهداری موقت محصولات سرد یا گرم | پروسس تانک: پاستوریزاسیون، فرآوری ماست، تولید خامه و فرآیندهای حساس دارویی و شیمیایی |

مزیت اصلی | اصلی اقتصادی بودن و سادگی ساخت | انعطافپذیری در کنترل یا حفظ دما | حداکثر بازدهی انرژی و کنترل دقیق فرآیند |

محدودیت | عدم هرگونه کنترل بر دمای محصول | ژاکتدار: اتلاف انرژی به محیط ایزوله: عدم قابلیت تغییر دمای محصول | بالاترین هزینه ساخت و پیچیدگی فنی |

مخازن استیل در صنایع گوناگونی مورد استفاده قرار می گیرند و به دلیل ویژگی های خاص خود، کاربردهای متنوعی دارند. این مخازن به ویژه در صنایعی که نیاز به بهداشت، مقاومت و دوام بالا دارند، بسیار پرکاربرد هستند. استفاده از این نوع مخازن در این صنایع به دلیل توانایی نگهداری ایمن مایعات و جلوگیری از آلاینده های خارجی، امری ضروری است.

برخی از اصلی ترین کارایی و عملکردهای مخازن استیل

برای فرآوری و ذخیره شیر و محصولات لبنی با حفظ کیفیت و بهداشت.

جهت ذخیره و انتقال آب خنک کننده در سیستم های صنعتی و ساختمان های بزرگ.

در نگهداری آب شرب و تصفیه شده، به دلیل بهداشت بالا و مقاومت در برابر رشد میکروب ها.

نگهداری مواد خوراکی، دارویی و آشامیدنی به دلیل ویژگیهای بهداشتی و سطح غیرمتخلخل استیل.

مخازن استیل در ذخیره سازی مواد سوختی، نفت و گاز و دیگر ترکیبات شیمیایی حساس استفاده می شوند.

مقاومت در برابر واکنش های شیمیایی، اسیدها و قلیاها این مخازن را به گزینه ای مناسب برای مواد شیمیایی حساس تبدیل کرده است.

طراحی منابع استیل بسته به نوع مایع و کاربرد آنها متفاوت است. از مخازن تکجداره برای نگهداری آب تا مخازن چندجداره و میکسردار برای صنایع دارویی و شیمیایی، هر نوع طراحی نیازهای خاصی را برآورده می کند.

مخازن استیل میکسردار برای همگن سازی مواد شیمیایی درون مایعات یا حفظ دمای یکنواخت محلول های بهداشتی و فسادپذیر در تمامی بخش های مخزن مورد استفاده قرار می گیرند. این مخازن می توانند به شکل های مختلف از جمله تحت فشار، مناسب برای دماهای بالا یا به صورت راکتورهای دور تند، با قطر، ارتفاع و ظرفیت های متنوع تولید شوند.

برای استفاده از الکتروموتور و همزن در این مخازن، محاسبات دقیقی لازم است. این محاسبات به منظور جلوگیری از تغییر شکل مخزن یا سرریز شدن محتویات آن در اثر نیروهای هیدرولیکی ایجادشده هنگام کار میکسر انجام می شود. عواملی مانند قطر و جنس شفت، قدرت گیربکس، تعداد پروانه های نصب شده روی شفت و طول آنها تأثیر زیادی بر قیمت مخزن استیل میکسردار دارند. در بیشتر موارد، هنگام ساخت این نوع مخازن، یک نردبان با ساپورت طراحی می شود تا از جان افرادی که نیاز به تردد روی مخزن دارند، محافظت شود.

مخازن آسپتیک بافر مدرن به دلیل رعایت الزامات بهداشتی و توانایی در حفظ کیفیت محصولات در بلندمدت، جایگاه ویژهای در صنایع غذایی دارند. این تجهیزات در گروه مخازن استیل تحت فشار قرار میگیرند و با فشار هوای استریل یا گاز نیتروژن، شرایط کاملاً بهداشتی را میان دو مرحله تولید و بستهبندی حفظ میکنند.

طراحان این مخازن را بهگونهای توسعه دادهاند که بتوانند انواع مواد مایع، غلیظ و حتی محصولات حاوی ذرات یا الیاف معلق را در محیطی استریل نگهداری کنند. محصول استریلشده پس از ورود به این مخزن، در همان شرایط کنترلشده باقی میماند تا به کمک یک یا چند دستگاه فیلر وارد بستهبندی شود.

ساختار این مخازن بهصورت عمودی و استوانهای طراحی شده و از فولاد ضدزنگ گرید بالا تولید میشود. کف مخزن بهصورت بشقابی یا مخروطی شکل گرفته و اغلب از ژاکت خنککننده برای کنترل دما بهره میبرند. ظرفیت این تجهیزات معمولاً تا 1000 لیتر متغیر است.

پیش از ورود محصول، اپراتورها مخزن را با بخار اشباع استریل میکنند. سپس با گردش آب سرد در ژاکت خارجی، دمای داخلی کاهش مییابد. در ادامه، با تزریق هوای استریل به محفظه از ایجاد خلأ جلوگیری میشود و مخزن در حالت پایدار تحت فشار قرار میگیرد.

مخازن استیل 304 از ورق استیل گرید 304، معروف به آلیاژ پایه، ساخته می شوند و دارای ترکیبات شیمیایی شامل 18% کروم، 8% نیکل و 0.08% کربن هستند. این آلیاژ غیرمغناطیسی (نگیر) است و قابلیت سخت شدن از طریق عملیات حرارتی را ندارد. وجود 18% کروم در ترکیب این آلیاژ، مقاومت بالایی در برابر خوردگی و اکسیداسیون به آن می بخشد، در حالی که خواص متالورژیکی آن بر اساس نیکل پایه گذاری شده است.

مخازن استیل 304 مقاومت خوبی در برابر اکثر اسیدها و زنگ زدگی های معمول دارند، اگرچه ممکن است در طول زمان کدر و تیره شوند. این مخازن برای نگهداری مواد غذایی، محلول های استریلیزه، طیف گسترده ای از مواد شیمیایی ارگانیک و غیرارگانیک، و رنگ های ارگانیک مناسب هستند.

آلیاژ استیل 304 بیش از 50 درصد از کل استیل مصرفی در ساخت مخازن را در سراسر جهان تشکیل می دهد. به دلیل مقاومت بالا در برابر اسیدهای موجود در میوه ها، گوشت، شیر و سبزیجات، این آلیاژ برای تولید تجهیزات آشپزخانه نظیر سینک ظرفشویی، میز، سماور، قهوه ساز، اجاق گاز، یخچال و بخارپز استفاده می شود. همچنین در ساخت لوازم قنادی، قابلمه، فنجان و ظروف آشپزی کاربرد گسترده ای دارد.

مخزن استیل 316 برای محیطهایی طراحی میشود که نیاز به مقاومت بیشتر در برابر خوردگی نسبت به گرید 304 دارند. مانند مخازن استیل 304، این نوع مخزن نیز ساختار آستنیتی و خاصیت نگیر دارد و قابلیت سخت شدن از طریق عملیات حرارتی را ندارد. مقدار کربن در گرید 316 معمولاً حداکثر 0.08% است و مقدار نیکل موجود در آن تقریباً 6% بیشتر از گرید 304 است.

وجود عنصر مولیبدن در ترکیب گرید 316 باعث میشود این مخازن برای استفاده در محیطهایی که در معرض نمکهای سدیم و کلسیم، محلولهای هیپوکلریتی و اسیدهای فسفری و سولفیدی قرار دارند، مناسب باشند. یکی از زیرمجموعههای این گرید، مخزن استیل 316L است. کارشناسان این نوع مخازن را با عنوان «مخازن استیل نگیر» میشناسند. ظاهر صیقلی و براق این تجهیزات، یکی از ویژگیهای شاخص آنهاست که موجب شده در صنایع لبنی با عنوان «مخازن استیل صنایع شیری» نیز شناخته شوند.

مخازن استیل از محبوبترین و پرکاربردترین تجهیزاتی هستند که در صنایع مختلف از جمله صنایع غذایی، دارویی، شیمیایی و پتروشیمی به کار میروند. گریدهای مختلف استیل، مانند استیل 304 و استیل 316، ویژگیها و مزایای خاص خود را دارند. این دو گرید تفاوتهای عمدهای در ترکیب شیمیایی، مقاومت در برابر خوردگی، ویژگیهای حرارتی و کاربردها دارند.

استیل 304 و استیل 316 هر دو از گروه آلیاژهای آستنیتی هستند که بهطور گسترده در صنعت استفاده میشوند. گرید 304 از 18 درصد کروم و 8 درصد نیکل تشکیل شده است که آن را به گزینهای مناسب برای محیطهای معمولی و کمخورنده تبدیل میکند. از سوی دیگر، استیل 316 دارای 16 درصد کروم، 10 درصد نیکل و 2 تا 3 درصد مولیبدن است که مقاومت آن را در برابر مواد شیمیایی و محیطهای خورنده تقویت میکند. مولیبدن موجود در استیل 316 باعث میشود که این گرید نسبت به استیل 304 در برابر کلریدها، اسیدهای خورنده و آب شور مقاومت بیشتری داشته باشد.

یکی از مهمترین ویژگیهایی که در انتخاب گرید مناسب برای مخازن استیل باید مد نظر قرار گیرد، مقاومت در برابر خوردگی است. مخازن استیل 304 برای محیطهای خشک، رطوبتی و با اسیدهای ضعیف مناسب هستند و در برابر خوردگیهای معمولی عملکرد خوبی دارند. اما زمانی که محیط در معرض مواد شیمیایی خورنده یا آب شور قرار میگیرد، استیل 316 گزینه بهتری خواهد بود. این گرید بهدلیل وجود مولیبدن در ترکیب خود، در برابر کلریدها، نمکها و اسیدهای قوی مقاومت بیشتری دارد و در صنایع حساس مانند داروسازی، پتروشیمی و صنایع دریایی کاربرد گستردهای پیدا کرده است.

مخازن استیل 304 و 316 هر دو بهخوبی در دماهای بالا عمل میکنند، اما تفاوتهایی در نحوه عملکردشان وجود دارد. استیل 304 تا دمای 870 درجه سانتیگراد میتواند بهخوبی مقاومت کند، اما در دماهای متغیر و شرایط حرارتی مداوم ممکن است دچار افت خواص مکانیکی شود. در مقابل، استیل 316 به دلیل ترکیب شیمیایی خاص خود، در برابر دماهای بالا و تغییرات حرارتی شدید عملکرد بهتری دارد و برای استفاده در محیطهایی که دما بهطور مداوم تغییر میکند، مناسبتر است. این ویژگی بهویژه در صنایع تولید انرژی و پتروشیمی اهمیت ویژهای دارد.

گرید 304 به دلیل مقاومت مناسب خود در برابر خوردگی و قیمت مقرونبهصرفه، برای محیطهای داخلی و صنایع غذایی بسیار مناسب است. این مخازن در صنایع مواد غذایی، لوازم خانگی، تجهیزات آشپزخانه، و همچنین در تولید برخی از مواد شیمیایی بهکار میروند. در حالی که استیل 316 بهدلیل ویژگیهای مقاومتی بالاتر، در صنایعی که با مواد خورنده مانند اسیدهای قوی، آب شور، یا کلریدها سروکار دارند، مورد استفاده قرار میگیرد. این گرید در صنایع دریایی، پتروشیمی، دارویی و شیمیایی بسیار کاربردی است و به دلیل دوام بیشتر، هزینه اولیه بالاتری دارد.

از نظر هزینه، مخازن استیل 304 به دلیل ترکیب سادهتر و عدم وجود مولیبدن، ارزانتر از مخازن استیل 316 هستند. این ویژگی، استیل 304 را به گزینهای مناسب برای پروژههای کمهزینه و محیطهای بدون مواد خورنده تبدیل میکند. در مقابل، مخازن استیل 316 بهدلیل وجود مولیبدن و ویژگیهای مقاومتی پیشرفتهتر، هزینه بالاتری دارند. این هزینه اضافی برای پروژههایی که در معرض محیطهای خورنده یا شرایط سخت قرار دارند، توجیهپذیر است. بنابراین، انتخاب گرید مناسب بستگی به شرایط محیطی و نوع کاربرد شما دارد.

در انتخاب بین مخازن استیل 304 و 316، مهمترین عامل در نظر گرفتن شرایط محیطی و نیازهای خاص هر صنعت است. استیل 304 به دلیل ویژگیهای مناسب و هزینه پایین، انتخابی مناسب برای محیطهای غیرخورنده و صنایع عمومی است که به مقاومت بالای شیمیایی نیاز ندارند. این گرید برای کاربردهای داخلی و عمومی در صنایع غذایی، تجهیزات آشپزخانه، لوازم خانگی و تصفیه آب شامل فیلتر شنی و سختی گیر و…. بسیار مناسب است.

از سوی دیگر، استیل 316 به دلیل ترکیب خاص و مقاومت بیشتر در برابر خوردگیهای شدید و محیطهای خورنده، انتخابی برتر برای صنایع حساس مانند پتروشیمی، داروسازی، صنایع دریایی و شیمیایی است. این گرید از نظر هزینهای گرانتر است، اما در شرایط خاص و محیطهای چالشبرانگیز، دوام و طول عمر بیشتری را تضمین میکند. در نهایت، انتخاب بین این دو گرید باید با توجه به نیاز پروژه، میزان تماس با مواد خورنده و بودجه در نظر گرفته شود تا بهترین نتیجه حاصل گردد.

ظرفیت مخازن استیل بر اساس نیاز کاربران متفاوت است و میتواند از چند لیتر تا چند صد هزار لیتر متغیر باشد. هنگام انتخاب ظرفیت، عواملی مانند نوع مایع، محل نصب و نیازهای عملیاتی باید در نظر گرفته شوند. در پروژههای بزرگ، معمولاً از مخازن با ظرفیت بالای 100 هزار لیتر استفاده میشود. این مخازن بهطور خاص برای ذخیره مواد شیمیایی یا فرآوردههای نفتی طراحی میشوند.

ظرفیت مخازن گروه تولیدی صنعتی بازرگانی رهاب سازه

مخازن استیل کوچک از ظرفیت 20 تا 500 لیتر

مخزن نیمه سنگین از ظرفیت 500 لیتر تا 100 مترمکعب

مخازن صنعتی سنگین از 100,000 لیتری تا 500,000 لیتری

مخازن استیل تولیدی گروه صنعتی رهاب سازه بهطور ایستاده طراحی و تولید میشوند. این مخازن معمولاً با ساختار دو جداره عرضه میشوند. در این مدلها، جداره داخلی از استیل با گرید 304 یا 316L ساخته شده است. عدسیهای کف و سقف مخازن بهصورت مخروطی و با زاویه 15 درجه طراحی میشوند. ابعاد ارتفاع و قطر این عدسیها با توجه به ظرفیت کلی مخزن تنظیم میشود.

ارتفاع کلی این نوع مخازن استیل معمولاً به 8.5 متر میرسد. ضخامت ورقهای استفاده شده در ساخت عدسی کف، سقف و بدنه داخلی این مخازن بین 3 تا 6 میلیمتر است. همچنین، مشتری میتواند بنا به نیاز خود، تجهیزاتی مانند الکتروموتور، گیربکس، کاسه نمد و سیستم همزن را نصب کند.

اتصالات مخزن در سه نوع فلنچی، SMS و Clamp طراحی می شوند. علاوه بر این، این مخازن دارای دو توپی شستشوی داخلی هستند که برای نظافت بهتر طراحی شده اند. ویژگی های دیگری که می توان به این مخازن اضافه کرد شامل هواکش، سیستم های نمایش دما و سطح مایعات، کنترل سطح، ولو نمونه برداری، ورودی ضد کف و خروجی مناسب است.

امکان نصب امکانات سفارشی نظیر سایت گلاس برای نمایش سطح مایع و همچنین نردبان یا گارد بالارو نیز وجود دارد که براساس درخواست مشتری اعمال می شود. طراحی این مخازن به گونه ای است که هم کاربری آسان و هم کیفیت بالا را تضمین کند.

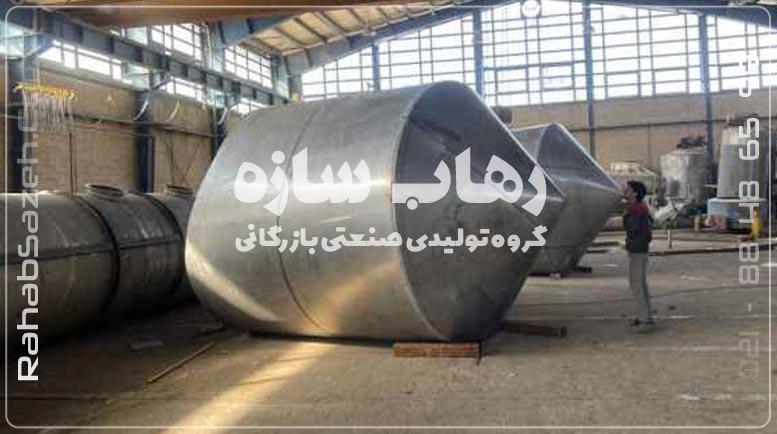

ساخت مخازن استیل یک فرآیند پیچیده و دقیق است که مهندسان آن را از طراحی تا تولید و تست نهایی انجام میدهند. به عنوان سازنده مخزن استیل یا تولیدکننده مخازن استیل، هدف اصلی ما این است که محصولی با کیفیت بالا و متناسب با نیازهای خاص مشتریان تولید کنیم. در اینجا، مراحل مختلف تولید مخزن استیل را توضیح دادهایم که به ما امکان میدهد تا محصولی استاندارد، مقاوم و قابل اعتماد را ارائه دهیم.

فرآیند ساخت مخزن استیل با طراحی دقیق شروع میشود که شامل تعیین ابعاد، گرید و ضخامت ورق استیل مورد نیاز است. بهعنوان سازنده مخزن استیل، در انتخاب گرید استیل (مانند استیل 304 یا استیل 316) دقت زیادی به خرج میدهیم. بسته به شرایط محیطی و کاربرد، افراد منابع را از گریدهای مختلف انتخاب میکنند تا بیشترین مقاومت را در برابر خوردگی و فشار داشته باشند. انتخاب صحیح گرید، تأثیر مستقیم بر طول عمر و عملکرد مخزن میگذارد.

پس از تأیید مشخصات ورق استیل توسط کارفرما، اپراتور دستگاههای برش، ورقها را با استفاده از براکت و گیوتین برش میدهد و آنها را برای نورد به دستگاه مربوطه منتقل میکند. نورد مخازن استیل باید با استانداردهای دقیق انجام شود، زیرا هر گونه نقص در این مرحله میتواند به بروز مشکلاتی در ضخامت بدنه و عملکرد مخزن منجر شود. بهعنوان تولیدکننده مخازن استیل، اطمینان حاصل میکنیم که دستگاههای نورد در خط تولید بهطور صحیح عمل کنند.

در این مرحله، پس از نورد و شکلدهی بدنه مخزن استیل، برش عدسیها و سایر قطعات انجام میشود. سپس نوبت به مرحله مونتاژ میرسد. برای جوشکاری مخزن استیل 304 و 316 از روش جوشکاری تیگ با گاز آرگون استفاده میشود. این تکنیک به ایجاد جوشهای یکنواخت و بدون عیب کمک میکند که برای صنایع حساس مانند صنایع دارویی، غذایی و پتروشیمی ضروری است. گاز آرگون حوضچه جوش را ایزوله میکند و به جوشکار این امکان را میدهد که جوشهای مقاوم و باکیفیتی ایجاد کند.

پس از مرحله جوشکاری و مونتاژ، پولیش سطح مخزن استیل انجام میشود تا حدود 400 تا 600 میکرون از سطح ورق برداشته شود. این کار به ایجاد سطحی صاف و براق کمک میکند که هم از لحاظ ظاهری جذاب است و هم مقاومت مخزن را در برابر خوردگی و آسیبهای احتمالی افزایش میدهد. بهعنوان تولیدکننده مخازن استیل، توجه به جزئیات در این مرحله بسیار مهم است.

در نهایت، منابع استیل باید تحت تستهای پنوماتیک و هیدرواستاتیک قرار گیرند تا صحت عملکرد آنها تأیید شود. این تستها فشار داخلی مخزن و مقاومت آن در برابر شرایط کاری واقعی را بررسی میکنند. بهعنوان سازنده مخازن استیل، ما با انجام این آزمایشها کیفیت و ایمنی محصولات را تضمین میکنیم. در برخی موارد، مشتریان درخواست تستهای خاص و پیشرفتهتری دارند که ممکن است هزینه اضافی به پروژه اضافه کند.

انتخاب یک سازنده مخزن استیل معتبر و با تجربه مانند گروه تولیدی صنعتی بازرگانی رهاب سازه تضمین میکند که مخازن استیل تولیدی شما از بالاترین کیفیت برخوردار هستند. از طراحی و انتخاب گرید استیل مناسب تا تستهای نهایی، ما در تمام مراحل تولید به کیفیت و استانداردهای بینالمللی پایبند هستیم. با انتخاب شما بزرگواران این گروه بشما اطمینان حاصل میکنید که محصولی مقاوم، با دوام و مناسب برای استفاده در صنایع حساس دریافت خواهید کرد.

مخازن استیل ایزوتانک جزو دستهبندی مخازن استیل دوجداره قرار دارند و بهطور ویژه برای انتقال و ذخیرهسازی انواع گازها و مایعات استفاده میشوند. این مخازن معمولاً در صنایع مختلفی همچون محصولات آرایشی و بهداشتی، گلوکز، گلیسیرین و سایر مواد مشابه کاربرد دارند. طراحی این مخازن به گونهای است که امکان نگهداری مواد حساس به دما و شرایط خاص را فراهم میآورد.

این نوع منابع از ورق 304 و 316 استیل ساخته میشوند. جداره داخلی این مخازن معمولاً از استیل 316 یا 304 است که مقاومت بسیار بالایی در برابر خوردگی و تغییرات دمایی فراهم میکند. برای افزایش دوام و مقاومت، جداره بیرونی مخزن معمولاً از استیل 304 انتخاب میشود. در طراحی این مخازن، بهویژه از عدسی 500R برای ساختار کلی مخزن استفاده میشود.

این نوع مخازن عمدتاً در ساختار افقی طراحی و تولید میشوند و بر روی پایههای مقاوم نصب میگردند. یکی از ویژگیهای برجسته مخازن ایزوتانک، امکان نصب ژاکت حرارتی بر روی جداره داخلی و عدسیهاست که بر اساس درخواست مشتری قابل تنظیم و شخصیسازی است. این طراحی به ویژه برای انتقال و ذخیرهسازی مواد حساس به دما بسیار مؤثر است.

مخازن استیل ایزوتانک علاوه بر ساختار مقاوم و حرارتی، دارای سیستمهای مختلفی برای عملکرد بهینه هستند. این سیستمها شامل منهول، هواکش، ایزولاسیون، و سیستمهای پیشرفته نمایش و کنترل سطح و دما میباشند. علاوه بر این، بهمنظور جلوگیری از ایجاد کف و بهبود کارایی، این مخازن دارای ورودی ضد کف، خروجی مناسب و سیستم سرریز هستند. اتصالات این مخازن از نوع SMS، Flange و Clamp میباشند که موجب افزایش دوام و سهولت در استفاده میشود.

قیمت مخزن استیل تابع گرید ورق (سری 300)، ظرفیت و ابعاد، محل نصب، استاندارد طراحی/ساخت، نوع جوشکاری و تجهیزات جانبی است. بیشترین اثر را انتخاب گرید میگذارد؛ 304 اقتصادیتر است، درحالیکه 316/316L بهدلیل مقاومت بهتر در محیطهای کلریدی گرانتر تمام میشود. هزینه با افزایش ضخامت بدنه و عدسیها، تغییر از تکجداره به دوجداره/سهجداره (برای عایق/ژاکت)، و درجه پرداخت سطح بالا میرود. در بخش ساخت، فرآیندهای TIG/اُربیتال، کنترل کیفیت (مانند تست هیدرواستاتیک و رنگزا/نفوذی) و مدارک فنی، عدد نهایی را جابهجا میکنند. از طرف تجهیزات، مُنهول، آبنما/سایدگلس، نردبان و گاردریل، نازلهای اضافی، همزن و الکتروگیربکس سهم قابلتوجهی در قیمت دارند. برای برآورد دقیق، مشخصاتی مثل حجم، آرایش افقی/عمودی، دمای کار، نوع سیال و استاندارد مدنظر را اعلام کنید.