برج خنک کننده یا Cooling Tower یک تجهیز ترمودینامیکی برای دفع حرارت از مدارهای صنعتی و تهویه مطبوع است. در بسیاری از فرآیندهای تولیدی و سیستم های سرمایشی، حجم قابل توجهی گرمای مازاد ایجاد می شود که در صورت عدم کنترل، موجب کاهش بازده کلی و افزایش استهلاک تجهیزات خواهد شد. برج خنک کننده با دریافت آب گرم خروجی از مدار و برقراری تبادل حرارتی مستقیم یا غیر مستقیم با هوای محیط، دمای آب را تا حد مشخصی کاهش می دهد. این آب خنک شده دوباره به چرخه باز می گردد و فرآیند خنک کاری را ادامه می دهد. طراحی اصولی برج، سبب پایداری عملکرد، کاهش مصرف انرژی و حفظ سلامت تجهیزات در بلندمدت می شود. استفاده از این سیستم یکی از کارآمدترین روش های مدیریت حرارت در پروژه های صنعتی، نیروگاهی و ساختمان های بزرگ محسوب می شود.

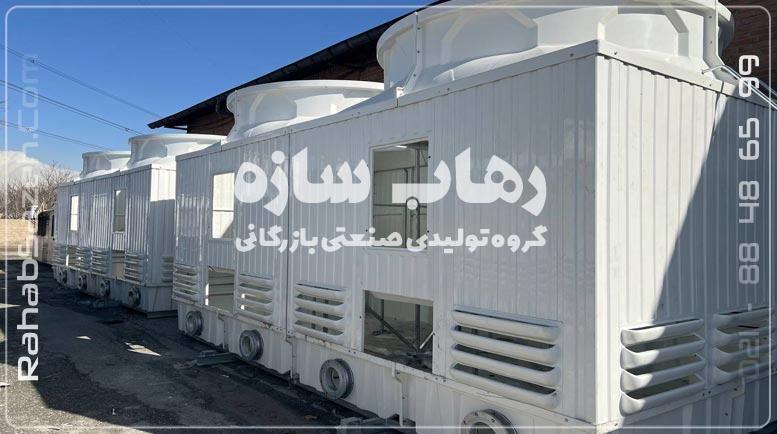

برج خنک کننده (کولینگ تاور)

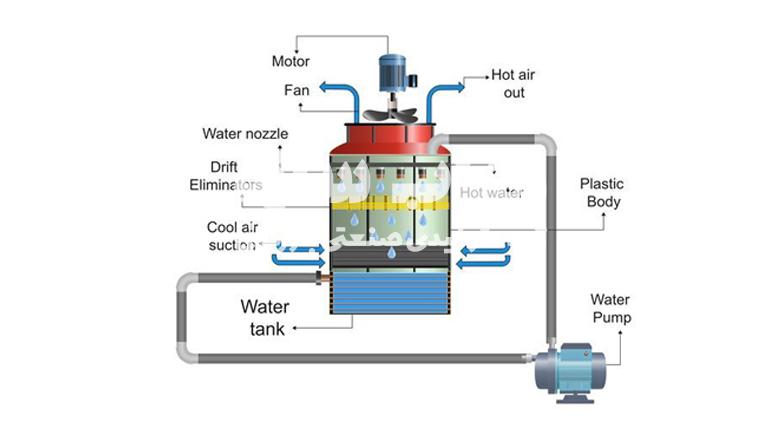

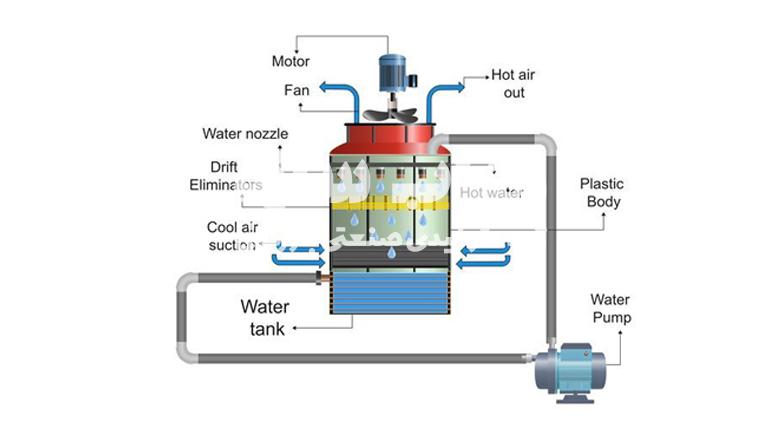

برج خنک کننده یک سامانه ترمودینامیکی است که دمای آب در گردش را با استفاده از تبخیر جزئی کاهش می دهد. عملکرد آن بر پایه سرمایش تبخیری است. در این فرآیند، پمپ آب گرم را به بالای برج می فرستد و نازل ها آب را روی بستری از پکینگ مدیا پخش می کنند. این مرحله باعث افزایش سطح تماس بین آب و جریان هوای عبوری می شود تا تبادل حرارت با راندمان بالا انجام گیرد. در زمان پاشش آب، جریان هوا به صورت طبیعی یا اجباری از میان قطرات عبور می کند. این تماس مستقیم باعث تبخیر بخشی از آب و جذب انرژی گرمایی از توده آب می شود. این انرژی همان گرمای نهان تبخیر است و نتیجه آن کاهش محسوس دمای آب باقی مانده است.

آب خنک شده در تشتک پایین برج جمع می شود و دوباره به مدار فرآیند یا سیستم تهویه باز می گردد تا گرمای جدید را جذب کند. این چرخه پیوسته اساس کار همه برج های خنک کننده صنعتی و تهویه ای است.

انواع برج خنک کننده

برج خنک کننده براساس نوع کاربرد، شرایط اقلیمی و نیاز حرارتی در مدلهای مختلف طراحی میشود. هر پروژه به طرح ویژهای نیاز دارد که با محدودیتهای فنی و محیطی سازگار باشد. شناخت نوع برج در انتخاب صحیح نقش کلیدی دارد و معمولاً بر پایه چهار عامل انجام میشود: جنس بدنه و متریال ساخت، نوع گردش آب (مدار باز یا بسته)، الگوی جریان هوا (متقاطع، مخالف یا طبیعی) و شکل سازه. هر یک از این پارامترها بر راندمان تبخیر، مصرف انرژی، هزینه نگهداری و عمر مفید سیستم تأثیر مستقیم دارند. در ادامه، انواع رایج برج خنک کننده و ویژگی فنی هر گروه معرفی میشوند تا انتخاب نهایی بر اساس نیاز واقعی پروژه انجام گیرد.

انواع کولینگ تاور براساس متریال بدنه

انتخاب متریال بدنه در طراحی برج خنک کننده نقش تعیین کنندهای در دوام، وزن، مقاومت سازه و هزینه نگهداری دارد. این متریال باید با توجه به شرایط محیطی، کیفیت آب و نوع سیال در گردش انتخاب شود. تفاوت انواع بدنه در مقاومت آنها در برابر خوردگی، تابش آفتاب، ضربه و تغییرات دماست. در مناطق مرطوب یا خورنده، بدنههای فایبرگلاس و استیل عملکرد بهتری دارند. اگر بودجه محدود باشد، بدنه گالوانیزه انتخابی اقتصادی و مطمئن محسوب میشود. در مقیاسهای بزرگ صنعتی یا نیروگاهی نیز سازههای بتنی هذلولی به دلیل دوام بالا و پایداری سازهای گزینهای مناسب هستند. در بخش بعد، ویژگیهای فنی هر نوع متریال بررسی میشود تا انتخاب نهایی متناسب با شرایط کاری و الزامات بهرهبرداری انجام گیرد.

برج خنک کننده فایبرگلاس

برج خنک کن فایبرگلاس پرکاربردترین نوع در صنایع تهویه و فرآیندی است. شرکت رهاب سازه بدنه این برج را از الیاف شیشه و رزین مقاوم میسازد که در برابر رطوبت، اشعه فرابنفش و خوردگی پایداری بالایی دارد. ساختار سبک و یکپارچه آن نصب سریع و جابجایی آسان را ممکن میکند. برای افزایش دوام، رهاب سازه از ترکیب الیاف حصیری و سوزنی فشرده استفاده میکند تا استحکام مکانیکی و مقاومت در برابر ضربه به حداکثر برسد. در مرحله نهایی، شرکت سطح بدنه را با لایهای از رزین پودری پوشش میدهد تا نفوذ آب و مواد شیمیایی به حداقل برسد. این نوع برج در مناطق با رطوبت بالا یا کیفیت پایین آب عملکردی پایدار و کمهزینه دارد و برای مصارف صنعتی، تجاری و تهویه مرکزی بهترین انتخاب به شمار میرود.

مزایای برج خنک کننده فایبرگلاس

- وزن سبک: وزن پایین سازه باعث سهولت در حمل، نصب و کاهش بار وارد بر فونداسیون میشود.

- قابلیت تولید سفارشی: امکان ساخت در ابعاد، رنگ و ظرفیتهای متنوع متناسب با نیاز پروژه وجود دارد.

- عایق حرارتی مناسب: انتقال حرارت از بدنه به محیط کمتر است و راندمان حرارتی سیستم حفظ میشود.

- هزینه نگهداری پایین: عدم زنگزدگی و پوسته شدن سطح، نیاز به رنگآمیزی و تعمیرات دورهای را حذف میکند.

- ظاهر زیبا و تمیز: سطح صیقلی فایبرگلاس در محیطهای صنعتی و ساختمانی جلوه مناسبی دارد و تمیز ماندن آن آسان است.

- مقاومت در برابر خوردگی: بدنه FRP در برابر مواد شیمیایی، رطوبت و تابش خورشید پایدار است و نسبت به فلز یا گالوانیزه عمر طولانیتری دارد.

معایب احتمالی کولینگ تاور فایبرگلاس

- قیمت بالاتر نسبت به گالوانیزه: هزینه ساخت اولیه بیشتر است، ولی در بلندمدت با دوام بالا جبران میشود.

- حساسیت به ضربه: هرچند مقاوم است، اما در برابر ضربه مکانیکی شدید ممکن است ترک موضعی ایجاد شود.

- محدودیت در ابعاد خیلی بزرگ: در ظرفیتهای بسیار بالا، برجهای بتنی از نظر پایداری و عمر مفید گزینه بهتری هستند

- محدودیت در دماهای بسیار بالا: در کاربردهای فرایندی با دمای سیال بالاتر از ۸۰ درجه سانتیگراد، احتمال افت استحکام رزین و تغییر شکل بدنه وجود دارد.

برج خنک کن گالوانیزه

کولینگ تاور گالوانیزه با بدنه فولادی پوشش دار، انتخابی اقتصادی برای پروژههایی با بودجه محدود است. شرکت این برج را از ورقهای فولادی گرم گالوانیزه میسازد که با لایه روی محافظت میشود. طول عمر مفید آن به کیفیت پوشش، ضخامت ورق و شرایط اقلیمی بستگی دارد. در محیطهای خورنده یا مرطوب، استفاده از پوشش تکمیلی اپوکسی و اجرای برنامه منظم نگهداری ضروری است. سرویس نکردن به موقع، موجب تخریب تدریجی لایه روی و آغاز خوردگی فولاد میشود. این نوع برج برای کاربریهای عمومی، سیستمهای تهویه اداری و خطوط صنعتی سبک مناسب است و در صورت نگهداری صحیح، عملکردی اقتصادی و قابل اعتماد ارائه میدهد.

برج خنک کننده استیل

کولینگ تاور استیل برای کاربریهای بهداشتی و محیطهای شیمیایی خورنده طراحی میشود. شرکت این برج را از فولاد ضد زنگ گرید صنعتی میسازد که در برابر آبهای اسیدی، قلیایی و حاوی کلرید مقاومت کامل دارد. این ویژگی باعث میشود برج در صنایع غذایی، دارویی و پتروشیمی کاربرد گستردهای پیدا کند. سطح استیل صاف و غیر متخلخل است و بنابراین از تجمع رسوبات و رشد باکتری جلوگیری میکند. اگرچه هزینه اولیه آن نسبت به سایر مدلها بالاتر است، اما طول عمر زیاد، نیاز کم به سرویس و پایداری عملکرد، آن را از نظر اقتصادی در بلندمدت مقرون به صرفه میکند. کولینگ تاور استیل ترکیبی از دوام مکانیکی، بهداشت بالا و ایمنی عملکردی است.

برج خنک کننده بتنی (هذلولی)

کولینگ تاور بتنی یا هذلولی ساختاری عظیم برای دفع حرارت در ظرفیتهای بالا، مانند نیروگاههای حرارتی و صنایع سنگین است. شرکت این برج را از بتن مسلح با طراحی آیرودینامیکی میسازد تا جریان هوا به صورت طبیعی درون برج برقرار شود. این سازه در برابر باد، زلزله، ضربه و آلودگی صنعتی مقاومت بسیار بالایی دارد و عمر مفید آن به چند دهه میرسد. هزینه ساخت و زمان اجرای آن بیشتر از سایر انواع است، اما در پروژههای بزرگ و ثابت، به دلیل پایداری سازهای و راندمان حرارتی بالا، مقرون به صرفهترین گزینه محسوب میشود. برجهای بتنی معمولاً نیاز به نگهداری کم دارند و قابلیت کارکرد مداوم در شرایط سخت را دارا هستند.

انواع برج خنک کن براساس سیستم گردش آب

کولینگ تاورها از نظر نحوه گردش و تبادل حرارتی آب به سه گروه اصلی مدار باز، مدار بسته و هیبریدی تقسیم میشوند. هر یک از این گروهها ساختار و کارکرد خاص خود را دارند و انتخاب میان آنها به نوع فرآیند، محدودیت مصرف آب، شرایط اقلیمی و هزینه نگهداری بستگی دارد. در ادامه، ویژگیهای فنی هر سیستم به تفکیک توضیح داده میشود تا بتوان بهترین گزینه را براساس نیاز پروژه انتخاب کرد.

برج خنک کننده مدار باز

در برج خنک کننده مدار باز، تبادل حرارت به صورت مستقیم بین آب و هوا انجام میشود. پمپ آب گرم خروجی از تجهیزات را به قسمت فوقانی برج میفرستد و نازلها آب را روی پکینگ پاشیده میکنند. تماس مستقیم آب با جریان هوای عبوری موجب تبخیر بخشی از آب و کاهش دمای آن میشود. این سیستم به دلیل راندمان بالا و طراحی ساده، متداولترین نوع برج خنک کننده در صنایع مختلف است. با این حال، مصرف آب در این مدل بیشتر است و به دلیل تماس مستقیم با هوا، احتمال رسوب، آلودگی و رشد میکروارگانیسمها نیز افزایش مییابد. استفاده از فیلتر و سرویس دورهای در این سیستم برای حفظ کارایی و طول عمر آن ضروری است.

برج خنک کننده مدار بسته

در کولینگ تاور مدار بسته، انتقال حرارت به صورت غیرمستقیم انجام میشود. آب گرم از داخل کویلهای فلزی عبور میکند و هوا از بیرون کویل جریان مییابد. این طراحی باعث حذف تماس مستقیم آب با هوا و کاهش احتمال رسوب و آلودگی میشود. معمولاً کویلها از مس با فین آلومینیومی ساخته میشوند تا ضریب انتقال حرارت افزایش یابد. فن در قسمت بالایی برج جریان هوا را هدایت میکند تا خنکسازی به طور کامل انجام شود. مزیت اصلی این نوع برج، کاهش مصرف آب و هزینه نگهداری است. در مقابل، هزینه ساخت بالاتر و راندمان حرارتی اندکی کمتر از سیستم مدار باز دارد، اما در محیطهای صنعتی حساس، این مدل انتخابی بهینه و قابل اعتماد محسوب میشود.

برج خنک کننده مختلط یا هیبریدی

برج خنک کن هیبریدی ترکیبی از فناوریهای مدار باز و مدار بسته است. در این ساختار، آب گرم ابتدا درون کویل فیندار جریان مییابد و سپس از بخش پاششی عبور میکند. این دو مرحله به صورت همزمان عمل کرده و انتقال حرارت هم از طریق هدایت در کویل و هم از طریق تبخیر در بخش مرطوب انجام میشود. نتیجه این طراحی دستیابی به دمای خروجی نزدیک به دمای مرطوب محیط با مصرف آب کمتر است. چون تماس مستقیم آب فرآیندی با هوا محدود میشود، میزان رسوب و آلودگی کاهش مییابد. هرچند هزینه اولیه این مدل بالاتر است، اما در پروژههایی با محدودیت منابع آبی یا نیاز به راندمان بالا، این مدل انتخابی بهینه و اقتصادی محسوب میشود.

انواع برج خنک کننده براساس جریان هوای ورودی

الگوی جریان هوای ورودی یکی از مهمترین پارامترها در طراحی برج خنک کننده است. تیم طراحی باید نوع آرایش جریان را بر اساس شرایط اقلیمی، محدودیت فضا، سطح صدای مجاز و هزینه بهرهبرداری انتخاب کند. انتخاب درست این بخش باعث افزایش راندمان حرارتی، کاهش مصرف انرژی و سادهتر شدن عملیات نگهداری میشود. تطبیق طراحی جریان هوا با شرایط واقعی پروژه، از بروز افت عملکرد و افزایش هزینههای بهرهبرداری در آینده جلوگیری میکند.

برج خنک کننده جریان طبیعی

در برج خنک کن جریان طبیعی، هوا بدون کمک فن و تنها به واسطه اختلاف چگالی یا نیروی باد از میان پکینگ عبور میکند. در مدلهای اتمسفریک، نازلها آب گرم را روی سطوح مرطوب پاشیده و جریان باد وظیفه خنکسازی را بر عهده میگیرد. مصرف انرژی این نوع بسیار پایین است، اما بازده آن به جهت و سرعت باد بستگی دارد. در مقیاسهای بزرگ صنعتی یا نیروگاهی، از سازههای بتنی هذلولی استفاده میشود که با اختلاف دمای بین هوای داخل و بیرون، جریان طبیعی ایجاد میکنند. این مدل طول عمر بالا و مصرف انرژی ناچیز دارد، اما به فضای زیاد و هزینه ساخت قابل توجه نیاز دارد.

برج خنک کننده جریان مکانیکی

در کولینگ تاور جریان مکانیکی، فن انتقال هوا را انجام میدهد تا جریان یکنواخت و قابل کنترل حاصل شود. این نوع طراحی به دو روش جریان القایی و جریان اجباری تقسیم میشود که در ادامه توضیح داده میشوند. در این سیستم، فنهای محوری یا سانتریفیوژ هوای تازه را از میان پکینگ عبور میدهند و دمای آب را کاهش میدهند. مزیت اصلی این مدل، پایداری عملکرد در هر شرایط اقلیمی و قابلیت تنظیم دبی هوا با استفاده از اینورتر است. در مقابل، مصرف برق بیشتر و نیاز به نگهداری منظم از محدودیتهای آن محسوب میشود.

جریان مخالف و متقاطع در برج خنک کننده

از نظر جهت حرکت هوا نسبت به آب، دو الگوی اصلی در برج خنک کننده وجود دارد: جریان مخالف و جریان متقاطع. در مدل جریان متقاطع، هوا به صورت افقی وارد میشود و از میان پکینگ عبور میکند، در حالی که آب از بالا به سمت پایین میریزد. این آرایش افت فشار کمتر، صدای پایینتر و دسترسی آسانتر به پکینگ را فراهم میکند، اما به فضای نصب بیشتری نیاز دارد. در مدل جریان مخالف، هوا از پایین به بالا و آب از بالا به پایین حرکت میکند. برخورد مستقیم جریانها موجب افزایش ضریب انتقال حرارت و کاهش دمای خروجی آب میشود. در این حالت، انتخاب دقیق نازل و توان فن اهمیت زیادی دارد تا از افزایش افت فشار جلوگیری شود.

برج خنک کننده جریان القایی و اجباری

در برجهای جریان مکانیکی، موقعیت فن مسیر حرکت هوا را تعیین میکند. در مدل جریان القایی (Induced Draft)، فن را در قسمت خروجی برج نصب میکنند و با مکش، هوا را از میان پکینگ عبور داده و به خارج هدایت میکنند. این طراحی باعث توزیع یکنواخت هوا، راندمان بالا و بازگشت بخار کمتر میشود و در اکثر کاربردهای صنعتی استفاده میگردد.

در مقابل، مدل جریان اجباری (Forced Draft) فن را در ورودی هوا نصب میکند که جریان را به درون برج هدایت میکند. این روش برای ایجاد فشار ورودی بالا یا شرایط خاص جریان مفید است، اما کنترل صدا و جلوگیری از پاشش آب به فن ضروری است. از نظر بازده انرژی، راندمان نهایی به طراحی فن و پکینگ وابسته است، اما به طور معمول، نوع القایی عملکرد آیرودینامیکی بهتری دارد و مصرف انرژی کمتری میکند.

انواع برج خنک کننده براساس شکل ظاهری

طراحی شکل ظاهری برج خنک کننده براساس شرایط نصب، نیازهای آیرودینامیکی، سطح صدای مجاز و الزامات نگهداری انجام میشود. طراحی بدنه تأثیر مستقیم بر الگوی توزیع هوا، افت فشار، بازده خنکسازی و دسترسی فنی دارد. مدلهای مکعبی بیشتر در فضاهای محدود یا سیستمهای ماژولار استفاده میشوند، در حالی که برجهای استوانهای یا مخروطی با مکش یکنواخت هوا و جریان عمودی خروجی، راندمان بالاتر و افت فشار کمتری ارائه میدهند. لازم به ذکر است که مدلهای مدور مورد استفاده در صنایع تهویه معمولاً از نوع فایبرگلاس مکانیکی با فن محوری هستند و با برجهای بتنی هذلولی نیروگاهی تفاوت دارند.

کولینگ تاور مکعبی

برج خنک کننده مکعبی به دلیل طراحی چهارگوش و ساختار ماژولار، انتخابی مناسب برای فضاهای محدود یا پروژههایی است که نیاز به افزایش تدریجی ظرفیت دارند. این مدل نصب چند سلول مجاور را ممکن میکند و به دلیل لولهکشی کوتاهتر، اتلاف فشار و هزینه نصب کمتری دارد. دسترسی مستقیم از روبهرو به پکینگ و نازل، تعمیرات دورهای را سادهتر کرده و مدت زمان توقف سیستم را کاهش میدهد. در کاربریهای بامی با پلان مستطیلی، استفاده از فن کمدور و لوور مناسب، سطح صدا را کنترل کرده و یکنواختی جریان هوا را حفظ میکند. نکته مهم در طراحی، پیشگیری از بازگشت هوای گرم به ورودی است؛ جانمایی نادرست یا وجود موانع نزدیک برج میتواند دمای آب خروجی را افزایش داده و راندمان کلی را کاهش دهد.

برج استوانهای یا مخروطی

برج خنک کننده استوانه ای یا مخروطی زمانی انتخاب می شود که یکنواختی جریان هوا و حداقل افت فشار اهمیت بالایی دارد. بدنه گرد این مدل باعث توزیع یکنواخت هوا در تمام محیط برج، حذف نقاط راکد و کاهش بازگشت هوای گرم می شود. خروج عمودی هوا موجب پراکندگی سریع بخار و حفظ شرایط عملکرد پایدار در محوطه های باز می گردد. این طراحی در پروژه هایی که نیاز به راندمان حرارتی بالا و مصرف انرژی پایین فن دارند، کارایی ویژه ای دارد. در مرحله نگهداری، باید مسیر دسترسی مناسب برای سرویس داخلی در نظر گرفته شود. برخی تولیدکنندگان با افزودن دریچه های بازرسی و سیستم روشنایی داخلی، فرآیند شست و شو و بازبینی پکینگ را آسان کرده اند.

اجزای اصلی برج خنک کننده

برج خنک کننده مجموعه ای از اجزای مکانیکی و سازه ای است که به صورت هماهنگ فرآیند دفع حرارت از آب در گردش را انجام می دهند. مهم ترین اجزای این سیستم شامل فن، پکینگ، نازل، قطره گیر، الکتروموتور، سیستم توزیع آب، تشتک جمع آوری و بدنه اصلی است. هر یک از این قطعات نقشی مشخص در تبادل حرارت و حفظ پایداری عملکرد برج دارند. فن موجب ایجاد جریان هوای لازم برای تبخیر جزئی آب می شود. پکینگ سطح تبادل حرارت را افزایش می دهد و نازل ها وظیفه پاشش یکنواخت آب را بر عهده دارند. قطره گیر از خروج ذرات آب همراه هوا جلوگیری می کند و سیستم جمع آوری، آب سرد شده را برای بازگشت به مدار اصلی آماده می سازد. طراحی صحیح هندسی هر بخش، انتخاب متریال مقاوم در برابر خوردگی و کنترل سرعت جریان هوا از عوامل اصلی در دستیابی به راندمان بالا و کاهش مصرف انرژی است. برای بررسی عملکرد جزئی هر جزء و تحلیل ساختاری آن، مطالعه مقاله اختصاصی اجزای برج خنک کننده توصیه می شود.

جدول اجزای اصلی برج خنک کننده

[wptb id="4761" not found ]

مکانیزم عملکرد برج خنک کننده

برج خنککننده با تماس مستقیم یا غیرمستقیم بین آب گرم و هوای تازه، بخشی از آب را تبخیر میکند و با جذب گرمای نهان، دمای جریان آب را کاهش میدهد. پمپ، آب گرم خروجی از چیلر یا مبدل را به بالای برج هدایت میکند؛ نازلها آن را روی پکینگ پخش میکنند و فن، هوای تازه را از دریچهها عبور میدهد تا گرما را بگیرد و فرآیند تبخیر انجام شود. دمای آب خروجی به دمای حباب تر محیط نزدیک میشود؛ اختلاف بین این دو دما «اپروچ» و اختلاف دمای ورودی و خروجی آب «رنج» نام دارد.

عملکرد پایدار برج به تمیزی پکینگ، سلامت نازلها، یکنواختی جریان هوا و کنترل دور فن بستگی دارد. از آنجا که تبخیر باعث افزایش غلظت املاح میشود، اپراتور باید با اجرای بلودان و تأمین آب جبرانی مناسب، رسوب و خوردگی را کنترل کند. در پایان، آب خنکشده در تشتک جمع میشود و بدون ایجاد کاویتاسیون دوباره به مدار بازمیگردد.

کاربرد برج خنک کننده در صنایع مختلف

برج خنک کننده به عنوان یکی از تجهیزات کلیدی در سیستم های انتقال و دفع حرارت، در طیف وسیعی از صنایع کاربرد دارد. وظیفه اصلی آن حفظ دمای مناسب سیال در مدارهای فرآیندی و افزایش بازده تجهیزات حرارتی است. انتخاب نوع و ظرفیت برج، بر اساس ویژگی سیال، دمای محیط و نیاز سرمایشی هر صنعت انجام می شود.

صنایع نیروگاهی

در نیروگاه های حرارتی و سیکل ترکیبی، برج خنک کننده بخشی از مدار کندانسور است. وظیفه آن خنک کردن آب کندانسور پس از تبدیل بخار به مایع است تا چرخه ترمودینامیکی به صورت پایدار ادامه یابد. استفاده از برج های بتنی هذلولی یا فایبرگلاس بزرگ، باعث صرفه جویی در مصرف آب و کاهش بار حرارتی سیستم می شود.

صنایع پتروشیمی و پالایشگاهی

در واحدهای تقطیر، مبدل های حرارتی و برج های جذب گاز، آب خنک مورد نیاز برای کندانسور و چیلر از طریق کولینگ تاور تأمین می شود. به دلیل وجود بخارات خورنده و ترکیبات شیمیایی، معمولاً از برج خنک کننده مدار بسته یا استیل ضدزنگ استفاده می شود تا تماس مستقیم آب فرآیندی با هوا حذف شود.

صنایع غذایی و دارویی

در خطوط تولید نوشیدنی، لبنیات و دارو، کنترل دمای فرآیند اهمیت حیاتی دارد. برج خنک کننده در این صنایع باید علاوه بر راندمان بالا، ویژگی های بهداشتی نیز داشته باشد. مدل های استیل و فایبرگلاس با سطح صاف و قابل شست و شو بهترین گزینه هستند. طراحی به گونه ای انجام می شود که از رشد میکروارگانیسم ها و انتقال آلودگی جلوگیری شود.

صنایع فلزی و ریخته گری

در خطوط ذوب، نورد و قالب گیری، حجم زیادی حرارت تولید می شود که باید به طور مداوم دفع شود. برج خنک کننده در این بخش وظیفه خنک سازی قالب ها، روغن های هیدرولیک و مدارهای آب صنعتی را بر عهده دارد. استفاده از مدل های مدار باز فایبرگلاس یا هیبریدی، بسته به سختی آب و میزان آلودگی محیط، رایج است.

سیستم های تهویه مطبوع و سرمایش مرکزی

در برج های خنک کننده مورد استفاده در چیلرها، هدف اصلی کاهش دمای آب کندانسور برای بهبود عملکرد سیکل تبرید است. مدل های مکعبی فایبرگلاس با فن محوری کم صدا، به دلیل وزن سبک و نصب آسان روی پشت بام ساختمان ها، انتخابی استاندارد در پروژه های مسکونی، اداری و تجاری محسوب می شوند.

صنایع معدنی و شیمیایی

در فرآیند های شست و شو، فلوتاسیون و خنک سازی تجهیزات، برج خنک کننده دمای مدار آب صنعتی را کنترل می کند. در این محیط ها به علت وجود ذرات جامد و گازهای خورنده، استفاده از برج های مدار بسته با کویل مسی و بدنه مقاوم توصیه می شود.

شماتیک از طرز کار برج خنک کننده

محاسبه ظرفیت برج خنک کننده

ظرفیت برج خنک کننده میزان گرمایی است که سیستم از آب در گردش می گیرد و به هوا منتقل می کند. این کمیت را با کیلووات kW یا تن تبرید TR می سنجند و به دبی آب، اختلاف دمای ورودی و خروجی، دمای مرطوب محیط و شرایط نصب وابسته است. دو شاخص کلیدی در تعیین ظرفیت، رنج Range و اپروچ Approach هستند؛ رنج یعنی اختلاف دمای آب ورودی و خروجی، و اپروچ یعنی اختلاف دمای آب خروجی با دمای حباب تر محیط. از نظر ترمودینامیک، آب خروجی هرگز به دمای حباب تر نمی رسد؛ بنابراین اپروچ همیشه باید عددی مثبت بماند.

پارامترهای مؤثر: دبی جرمی آب بیشترین اثر را بر ظرفیت میگذارد؛ هرچه آب بیشتری در واحد زمان جریان یابد، دفع حرارت افزایش مییابد. پکینگ کارآمد، پاشش یکنواخت نازلها و دبی هوای کافی، سطح تماس موثر را بالا میبرد. اگر هر یک از این عوامل افت کند، اپروچ بالا میرود و ظرفیت واقعی کاهش مییابد. دمای مرطوب، رطوبت اقلیم و ارتفاع از سطح دریا تبادل حرارت را محدود میکند. در سامانه متصل به چیلر، طراح مجموع گرمای کندانسور و توان کمپرسور را به عنوان بار دفعی لحاظ میکند.

روش محاسبه: ظرفیت سرمایشی را میتوان از رابطهی Q = M × C × ΔT بهدست آورد؛ که در آن M دبی جرمی سیال، C ظرفیت گرمایی ویژه، و ΔT اختلاف دمای ورودی و خروجی است. برای برآورد سریع و دقیق، از ابزار محاسبه آنلاین ظرفیت کولینگ تاور استفاده کنید.

نحوه انتخاب ظرفیت برج خنک کننده

برای انتخاب صحیح ظرفیت برج خنک کننده، باید اختلاف دمای بین آب ورودی و خروجی (ΔT) و همچنین دمای مرطوب محیط (Wet Bulb Temperature) در محل نصب را همزمان بررسی کرد. در طراحی مهندسی، دمای خروجی آب از برج همواره چند درجه بالاتر از دمای مرطوب محیط است؛ زیرا فرآیند خنکسازی تبخیری هیچگاه نمیتواند دمای آب را تا دمای مرطوب پایین بیاورد.

به عنوان مثال، در مناطقی مانند تهران، مشهد، اصفهان، کرج، شیراز و شهرهای با شرایط مشابه که دمای مرطوب تابستان حدود ۲۳ تا ۲۴ درجه سانتیگراد است، حداقل دمای قابل دستیابی آب خروجی در شرایط بهینه حدود ۲۶ درجه سانتیگراد خواهد بود. این اختلاف معمولاً بهعنوان Approach Temperature در طراحی لحاظ میشود.

نکات کلیدی در تعیین ظرفیت برج خنک کننده

در شرایط ایدهآل، حداکثر افت دمای آب در یک برج خنککننده معمولاً از ۱۵ درجه سانتیگراد تجاوز نمیکند. بنابراین اگر فرآیند صنعتی شما آب داغ با دمای بالا تولید میکند، نمیتوان تنها با یک برج مدار باز دمای آن را تا حد پایین کاهش داد.

برای مثال، چنانچه دمای آب ورودی به برج بیش از ۵۵°C باشد، این دما میتواند به پکینگها و اجزای داخلی آسیب برساند. در این شرایط، توصیه میشود ابتدا دمای آب با استفاده از روشهای پیشخنکسازی مانند استخر تبخیری یا حوضچه باز در معرض جریان هوا کاهش یابد و سپس وارد برج شود. همچنین، هرچه رطوبت نسبی محیط کمتر باشد، دمای مرطوب پایینتر است و در نتیجه راندمان تبخیری و کاهش دمای آب بهطور محسوسی افزایش پیدا میکند.

تأثیر شرایط اقلیمی بر راندمان برج خنک کننده

در انتخاب برج خنککننده برای پروژههای تهویه مطبوع یا فرآیندهای صنعتی، باید شرایط اقلیمی محل نصب بهصورت دقیق تحلیل شود. دمای مرطوب و رطوبت نسبی تابستان دو پارامتر اصلی هستند که ظرفیت واقعی برج را تعیین میکنند.

در مناطق معتدل مانند تهران، مشهد، کرمانشاه، شیراز، سمنان و اربیل، اختلاف دمای قابل دستیابی نسبتاً محدود است؛ در حالی که در اقلیمهای گرم و خشک مانند یزد، زاهدان، کرمان و بغداد، به دلیل پایینتر بودن رطوبت نسبی، برجها توانایی خنکسازی بیشتری دارند و Approach Temperature کمتر میشود. در مقابل، در مناطق مرطوب مانند شمال ایران یا شهرهایی نظیر بصره و عمان، راندمان تبخیری کاهش مییابد و طراح باید ظرفیت اسمی برج را با ضریب اطمینان بالاتری انتخاب کند.

مقایسه برج خنک کننده با دیگر سامانها

[wptb id="4762" not found ]

تأثیر آب سخت در راندمان برج خنک کننده

آب سخت بهدلیل وجود یونهای کلسیم و منیزیم هنگام تبخیر در پکینگ غلیظ میشود و روی سطوح، لایهای از کربنات کلسیم تشکیل میدهد. این لایه مانند عایق عمل کرده و انتقال حرارت را کاهش میدهد. دمای آب خروجی بالا می رود و فن و پمپ برای رسيدن به دمای هدف توان بيشتری مصرف می کنند. این وضعیت موجب افزایش اپروچ، افت راندمان و ناپایداری عملکرد در ساعات اوج گرما میشود. رسوب همچنین افت فشار مدار را بالا میبرد، توزیع آب روی پکینگ را برهم میزند، نازلها را میبندد، دریفت را افزایش میدهد و با تغییر شیمی آب، خوردگی موضعی کویل و بدنه را تشدید میکند. برای مهار مشکل، رسانایی را پایش کنید، بلودان را طبق چرخه تغلیظ تنظیم کنید، بازدارنده رسوب و زیستی تزریق کنید و فیلتراسیون جانبی به کار بگیرید. اقدام ریشه ای، نرم کردن آب جبرانی با سختی گیر است تا بار یونهای رسوب زا کاهش یابد و نرخ رسوبگذاری به طور محسوسی کم شود.

قیمت برج خنک کننده

قیمت برج خنک کننده را مشخصات فنی و کیفیت ساخت تعیین می کند. نوع مدار (باز یا بسته)، جنس و استحکام بدنه و سازه (FRP یا فلزی)، طراحی هیدرولیکی توزیع آب، کیفیت پکینگ و نازل و دقت آب بندی به طور مستقیم بر عملکرد و راندمان سیستم تاثیر می گذارند.

در برج های مدار بسته، ضخامت و جنس کویل مسی یا استیل و کیفیت فین به صورت مستقیم بهای نهایی را تغییر می دهند. بخش هوادهی نیز نقش قابل توجهی دارد؛ کلاس الکتروموتور، نوع فن و روش انتقال توان (تسمه ای یا گیربکسی) نه تنها هزینه اولیه را مشخص می کنند بلکه بر مصرف انرژی آینده هم تاثیر دارند. علاوه بر این، پارامترهایی مانند رنج و اپروچ، دمای مرطوب طرح، دبی آب و نیازهای کنترلی ابعاد پکینگ و حجم هوادهی را تعیین می کنند و در نهایت بر قیمت نهایی برج تاثیر مستقیم دارند.

به عنوان نمونه، برج خنک کننده مدار باز مکعبی با ظرفیت 40 تن تبرید، بدنه فایبرگلاس، پکینگ PVC فیلم استاندارد، نازل پاششی، الکتروموتور IE2 و فن تسمه ای معمولا در بازه 70 تا 95 میلیون تومان قیمت دارد.

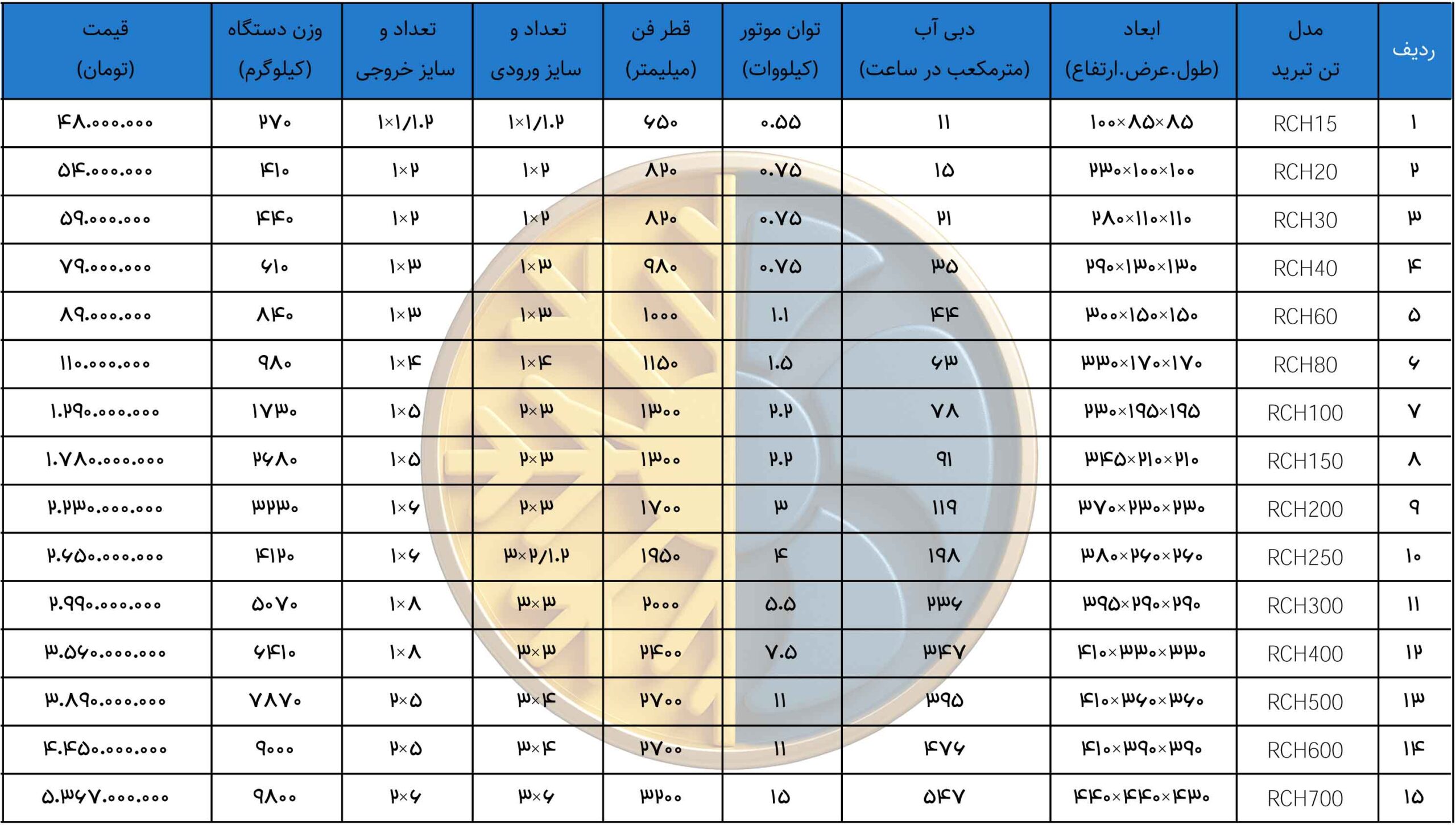

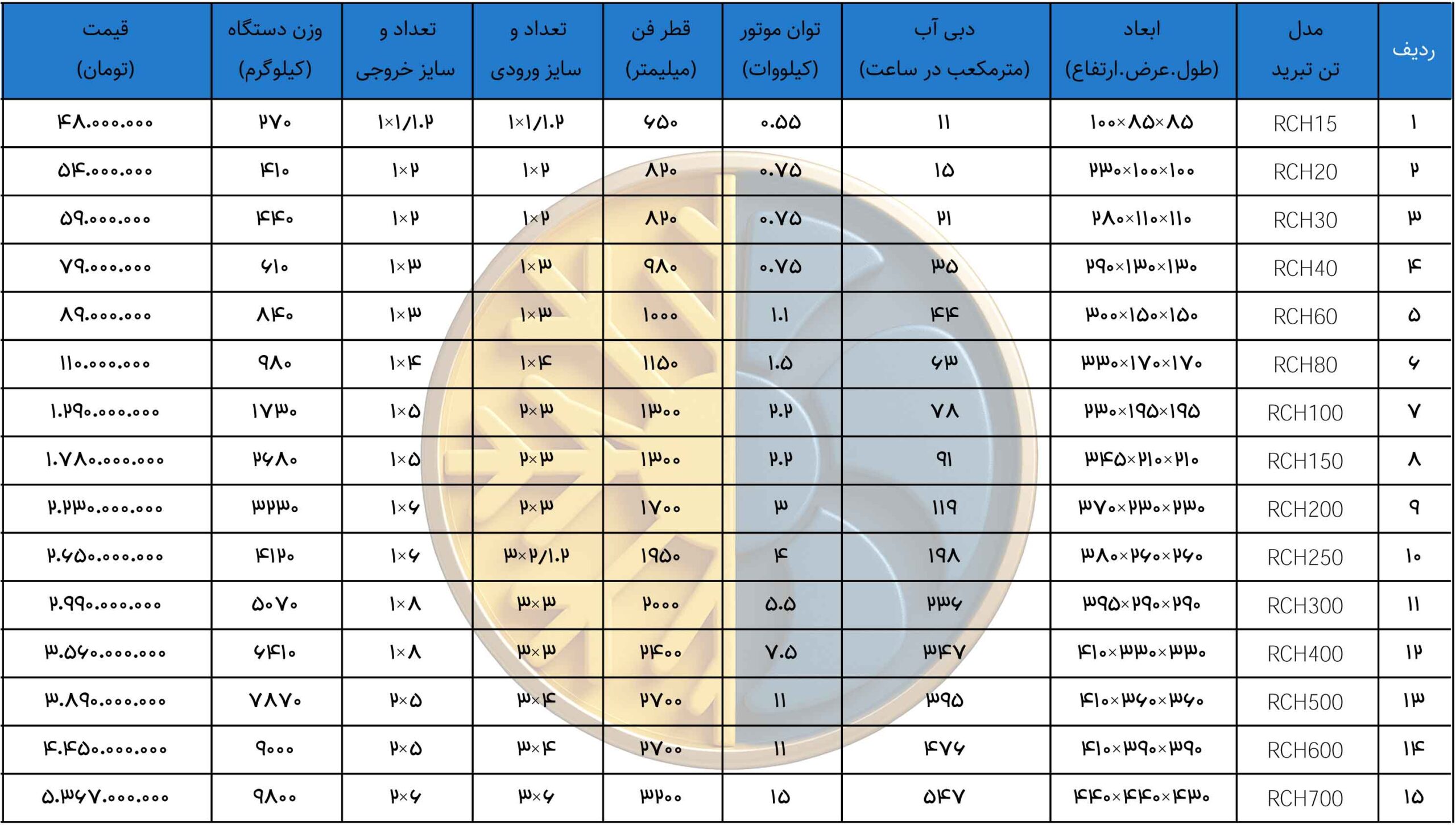

لیست قیمت برج خنک کننده